Tout ce que vous devez savoir sur les machines-outils

Aucune production ne peut se passer de machines-outils. Sous une forme ou une autre, le matériel de traitement est utilisé à la fois dans les grandes usines et dans les petites entreprises privées de toutes directions. Dans le même temps, il existe de nombreuses classifications de ces unités, chacune ayant sa propre fonctionnalité, son contenu optionnel, ses caractéristiques techniques et opérationnelles.

Ce que c'est?

Les machines appartiennent au groupe des unités industrielles. Ils se distinguent de tous les autres types d'équipements technologiques par la présence d'un lit sur lequel est installé l'organe fonctionnel principal ou un système de blocs de travail. Un trépan diamant, une meule abrasive ou une perceuse peuvent servir d'élément de traitement - cela dépend directement des types d'opérations effectuées. Dans la plupart des cas, les machines sont utilisées dans les grandes installations industrielles.

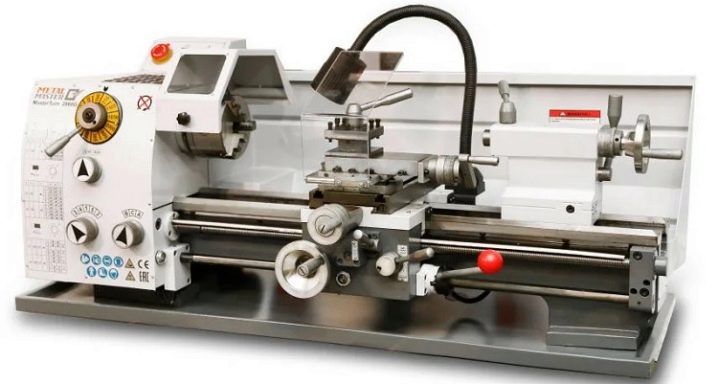

Ils représentent construction massive qui fournit une plate-forme, des pinces, un moteur et de nombreux autres éléments... Dans les petits ateliers et les ateliers ménagers, des équipements plus compacts sont demandés. Ces dernières années, non seulement les appareils fixes mais aussi les appareils mobiles sont apparus parmi les machines-outils. Dans le même temps, la frontière entre une mini-machine et un outil à main n'est parfois même pas déterminée par les fabricants. Néanmoins, c'est le châssis, la présence de la centrale et du corps d'usinage qui renvoient les unités au groupe des machines-outils. Et lesquels, nous examinerons plus loin.

Description des espèces

De nos jours, le niveau d'automatisation des entreprises industrielles augmente régulièrement, de sorte que le nombre de machines à commande mécanique diminue de plus en plus. C'est pourquoi toutes les machines peuvent être conditionnellement divisées en modèles manuels, semi-automatiques et automatiques. Les installations les plus modernes sont à commande numérique... Ce type de contrôle offre une précision de réglage accrue et le traitement lui-même est effectué avec une erreur minimale. Le principal avantage des machines CNC est qu'il n'est pas nécessaire de surveiller en permanence l'avancement de la production, car tous les principaux paramètres de fonctionnement sont définis par l'opérateur avant le début du traitement.

Les spécifications de la machine varient en fonction du type de matériau traité. La plupart des types d'unités sont utilisés pour travailler avec des produits en bois et en métal. Dans le même temps, pour le bois, il est permis d'utiliser des unités moins puissantes, mais avec une précision d'accord exceptionnelle. Pour les pièces métalliques, la puissance doit être à son maximum. Il existe différents types de machines - perlage, pliage-roulage, découpe de rails, équarrissage, écorçage, pour le pliage de toiture, le déroulage, la précision, ainsi que la copie et le laser.

Les plus populaires sont les fraiseuses, les perceuses et les tours.

Coupe de métal

Pour travailler le métal, on utilise des machines à découper les métaux, des machines à redresser les tôles, des machines à découper pour le renforcement et des installations pour le treillis. Tous les types de machines-outils pour le travail des métaux sont divisés en plusieurs catégories.

- Tournant - effectuer le traitement des surfaces intérieures et extérieures en rotation constante de la pièce. Dans ce cas, lors du traitement, la pièce tourne autour de son axe.

- Forage - les aléseuses sont également incluses ici, elles sont indispensables lorsqu'il est nécessaire de former des trous borgnes et débouchants.En cours de traitement, l'outil tourne simultanément avec l'avance de la pièce; dans les mécanismes d'alésage, l'avance est effectuée en raison du mouvement de la base de travail.

- Affûtage - inclure plusieurs types de machines. Tous sont unis par la présence d'une meule abrasive comme outil de travail de base.

- Finition et polissage - une meule abrasive est également utilisée ici. Avec la pâte à polir, il rend la surface lisse.

- Taillage d'engrenages - sont destinés à la conception de dents d'engrenage, des rectifieuses peuvent également être attribuées ici.

- Fraisage - dans cette catégorie, une fraise multi-tranchant est utilisée comme organe fonctionnel.

- Rabotage - le principe de fonctionnement de ces dispositifs modulaires est basé sur le mouvement alternatif de la pièce. Split - sont utilisés pour séparer l'angle, le canal, la barre et d'autres types de métal laminé en coupant.

- Persistant - en tant qu'outil fonctionnel, des broches multi-lames sont installées ici.

- Enfilage - ce groupe comprend les unités conçues pour le filetage. Les tours ne sont pas inclus ici.

- Filiale - cette catégorie comprend les installations supplémentaires qui permettent d'effectuer des opérations technologiques auxiliaires.

Travail du bois

Les machines à bois modernes sont divisées en plusieurs groupes.

- Rabotage - également appelés rabots ou, plus simplement, raboteuses. Cet équipement effectue deux types de manipulations. La première consiste à raboter la doublure et les ébauches de bois à une certaine taille, c'est-à-dire l'épaississement. La seconde consiste à rendre la surface en bois lisse par rabotage.

- Scies circulaires - ce type de machine est demandé lorsqu'il est nécessaire de couper des pièces. Il se distingue par une précision maximale par rapport aux analogues.

- Scies à panneaux - permettent d'effectuer des coupes transversales et longitudinales, ainsi que des angles de contreplaqué, de bois et de flans de bois, revêtus de placage ou de plastique.

- Sciage - cela comprend les scies longitudinales, les scies circulaires et les scieries à châssis. Ils sont utilisés pour diviser des pièces massives en plusieurs plus petites.

Le choix d'un type d'équipement spécifique dépend des paramètres de dureté du bois.

- Rainurage - un tel équipement de menuiserie est très puissant. Par conséquent, lors de la formation de perforations ou de rainures de sciage dans les pièces, il y a souvent des charges accrues sur le moteur de la machine.

- Tournant - modèles universels, utilisés pour des travaux dans une large gamme (perçage, filetage, sciage de rainures, tournage).

- Fraisage - comme dans le cas du métal, cet équipement permet le traitement de surfaces internes et externes et de plans de formes diverses. L'outil est très demandé pour le gougeage des dents, il est également utilisé pour créer des rainures.

- Forage - comme son nom l'indique, l'outil est demandé lorsqu'il est nécessaire de créer des trous dans des ébauches de bois.

- Combiné - effectuer le traitement complexe des produits de menuiserie. Par exemple, sciage, fraisage et rabotage.

- Scies à ruban - de telles machines sont demandées pour couper des ébauches de bois de dureté et de hauteur différentes. Ils permettent également la coupe bouclée. C'est un équipement économique car il réduit les déchets.

- Bande de chant - de telles unités vous permettent d'effectuer un traitement décoratif des bords des meubles et autres produits en bois.

- Affûtage - des équipements de haute précision utilisés dans les étapes de finition du développement de produits. Élimine toutes les irrégularités et imperfections de surface, donnant au produit un aspect esthétique.

Taille de pierre

La conception des machines à tailler la pierre comprend un lit, ainsi qu'un outil de coupe fixé dessus... Ce dernier est entraîné par un moteur à essence ou électrique, ce qui garantit un sciage de haute qualité du béton, du grès cérame, de la pierre naturelle et d'autres types de dalles extra-dures. L'équipement électrique nécessite une connexion CA, mais n'émet pas de gaz d'échappement toxiques. Les unités essence sont autonomes, mais rarement utilisées ; un local de travail bien ventilé est un préalable à son fonctionnement.

Selon le type de contrôle, les machines peuvent être manuel et automatisé. Les automates sont divisés en deux groupes - conçus pour la coupe droite et la coupe à un angle de 45 degrés, ainsi que pour la coupe de forme.

La première catégorie comprend :

- installations de fendage de pierre - sont en demande dans la production de pavés et de fragments décoratifs, qui sont utilisés pour le pavage des rues et des allées de jardin ;

- détachable - sont responsables de la coupe des rochers massifs en fragments de la taille requise;

- jauge - ils nivellent la surface de la pierre et lui donnent un aspect décoratif esthétique.

La fonction d'usinage à 45 degrés fournie réduit considérablement les coûts de main-d'œuvre et réduit considérablement le temps de traitement de chaque pièce. La découpe figurée est réalisée sur des équipements spécialisés afin de donner aux produits une forme à motifs.

Le principe de fonctionnement d'un tel appareil repose sur la technologie du jet d'eau.

Autre

Les lignes pour la transformation du plastique en granulés et les machines pour la production de granulés se distinguent. Ils comprennent des équipements de déchiquetage, de nettoyage, de séchage, de séparation, de granulation et d'emballage final des plastiques.

Une ligne de machines comprend tous les mécanismes ci-dessus. Dans certains cas, un séparateur, des tables de tri, des convoyeurs et des convoyeurs sont nécessaires.

Classes de précision

Chaque type de machine-outil est soumis à des contrôles obligatoires de conformité aux normes de précision. Les résultats des tests effectués sont consignés dans des actes spéciaux et figurent dans le passeport de l'unité. Tous les types d'équipements ont leur propre GOST, qui régule l'écart maximal pour chaque contrôle. Le nombre et la fréquence des contrôles peuvent varier selon le type de machine. Par exemple, certains modèles de fraiseuses CNC universelles peuvent comporter plusieurs dizaines de tests.

Selon les résultats des tests, tous les équipements de machines-outils sont divisés en classes, en tenant compte de la précision du travail.

- H - installations de précision normale, elles sont utilisées pour le traitement de pièces en métal laminé et en fonte.

- N.-É. - précision accrue. De telles unités sont fabriquées sur la base d'équipements d'une précision normale, mais leur installation est effectuée avec le plus grand soin. Ces machines traitent les mêmes pièces, mais tout le travail est effectué avec plus de précision.

- B/A - des équipements de haute et très haute précision. Ici, on suppose l'utilisation d'éléments structurels spéciaux, une étude plus approfondie des unités et des conditions de fonctionnement spécifiques.

- AVEC - des machines particulièrement précises, vous permettent d'atteindre une précision maximale dans le traitement des pièces. Ils sont demandés dans la fabrication d'outils de mesure, d'engrenages et d'autres options de traitement.

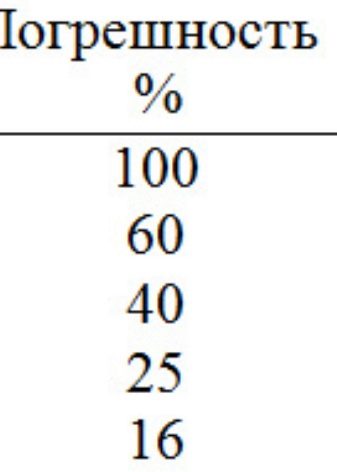

Les écarts par rapport aux tests des classes de précision adjacentes de l'unité diffèrent les uns des autres de 1,6 fois.

Selon GOST 8-82 pour tous les types de machines, y compris les versions CNC, une norme uniforme pour les tests de précision a été introduite. Conformément à elle, l'appartenance à une catégorie est déterminée par trois paramètres :

- la précision géométrique de l'équipement lui-même ;

- traitement de précision de pâtons;

- Options supplémentaires.

Des classes de précision sont attribuées aux catégories de machines sur la base de cette norme. Dans ce cas, les équipements appartenant au même groupe doivent assurer une précision de traitement égale pour des échantillons de taille et de forme identiques.

Principaux fabricants

Des machines fiables, fonctionnelles et durables sont fabriquées dans différents pays. L'équipement importé de la plus haute qualité est produit aux États-Unis, en Europe, ainsi que dans un certain nombre de pays asiatiques. Le top des plus grands fabricants comprend plusieurs marques bien connues.

- TOYODA (Japon). Cette entreprise a été fondée en 1941 en tant que filiale de Toyota Motor Corporation. Initialement, l'entreprise s'est spécialisée dans la production de rectifieuses cylindriques, mais depuis les années 70. Au XXe siècle, le fabricant a établi la production de centres d'usinage de haute précision pour la production en série. Aujourd'hui, l'entreprise est reconnue comme un leader dans la fabrication d'unités CNC.

- SMTCL (Chine). L'usine de machines-outils est reconnue comme la plus grande de Chine, la production de produits dépasse 100 000 unités de machines-outils par an. L'entreprise a commencé son activité de production en 1964. En 2020, l'entreprise comprenait 15 installations de production de machines-outils, ainsi qu'un centre de recherche engagé dans la création d'unités de haute technologie. Les machines fabriquées sont vendues dans plus de 70 pays du monde, dont la Russie, l'Italie, l'Allemagne, l'Angleterre, le Canada, les États-Unis, ainsi que la Turquie, la Corée du Sud, le Japon et l'Afrique du Sud.

- HAAS (États-Unis). L'entreprise américaine existe depuis 1983, elle est aujourd'hui considérée comme la plus grande usine de machines-outils des États-Unis. Le portefeuille de produits comprend des unités de tournage, des modules d'usinage CNC et de grandes usines spécialisées à cinq axes. Dans le même temps, 75% de l'équipement du magasin est composé de machines de notre propre fabrication, une telle approche peut réduire considérablement le coût des produits.

- ANCA (Australie). Le fabricant fabrique des rectifieuses CNC depuis le milieu des années 80. XXe siècle. Les ateliers sont situés à Melbourne, deux autres usines opèrent à Taïwan et en Thaïlande. L'entreprise fabrique des machines de coupe et d'affûtage d'outils, des installations pour la production de tarauds et fabrique des unités de fraisage et de meulage.

- HEDELIUS (Allemagne). Le début des travaux de l'entreprise allemande est tombé en 1967. Initialement, le fabricant a limité la gamme de machines à bois. Mais une décennie plus tard, une ligne a été ouverte pour créer des appareils de traitement pour les besoins de l'industrie métallurgique.

- Biglia (Italie). Le fabricant italien est reconnu comme l'un des leaders dans la fabrication d'unités de tournage d'usinage productives. Elle existe depuis 1958. L'entreprise propose des centres de tournage et de fraisage, ainsi que des machines verticales, des installations de traitement de barres rondes et des installations d'usinage.

La qualité du produit est confirmée par les certificats internationaux ISO 9001 et le marquage CE.

Composants et accessoires

Tous les composants utilisés dans les machines peuvent être conditionnellement divisés en 3 catégories.

- Mécanique - ce sont des guides, ainsi que des roulements pour eux. Cela comprend également les crémaillères, les courroies d'entraînement pour les transmissions, les accouplements, les tables à rouleaux, les boîtes de vitesses et autres.

- Électromécanique - inclure toutes sortes de moteurs, de broches et d'entraînements d'axes. Ce groupe comprend des moteurs auxiliaires, par exemple, pour fournir du fluide de coupe. La catégorie comprend également les unités de puissance pour leur commande (alimentations, convertisseurs de fréquence, relais électromagnétiques, capteurs d'extrémité).

- Électronique - ce groupe de consommables se compose de cartes, de communications, de pilotes et bien plus encore.

Il faut garder à l'esprit que certains consommables forment un seul lien fonctionnel entre eux... Un exemple est : un moteur pas à pas, un pilote et une alimentation pour le variateur. Tous les composants de cet ensemble doivent correspondre exactement les uns aux autres. Il en va de même pour le groupe : broche, variateur de fréquence, vis et écrous, crémaillère et pignon.

S'il est nécessaire de remplacer l'une des pièces de rechange d'un tel lot, le choix doit être fait en tenant compte des paramètres techniques et opérationnels de tous les autres composants. Lors du choix d'une pièce de rechange spécifique d'un tel groupe, il est nécessaire de fournir au vendeur la documentation principale pour les autres composants de l'ensemble. Ils doivent avoir au moins un fabricant.

Nuances de réparation

La réparation de machines-outils n'est pas un processus facile. Faites-le vous-même peut être fait par des personnes ayant des compétences spécialisées pour travailler avec un tel équipement. Voici un exemple basé sur un tour. Ce n'est un secret pour personne, l'envie d'équiper un atelier d'un tour est souvent en contradiction avec le budget. C'est pourquoi certains achètent des modèles d'occasion, parfois dans un état assez déplorable.

Les réparations permettent de prolonger la durée de vie de ces équipements. L'un des défauts les plus courants de ces machines est l'épuisement des surfaces de coupe d'une machine à travailler les métaux, entraînant une usure. Dans ce cas, la réparation doit nécessairement inclure une procédure de grattage, à la suite de laquelle toutes les couches endommagées des surfaces de friction sont éliminées.

Le plus souvent, l'étrier, les chariots et les guides de banc sont sujets au grattage dans les tours. Le développement de guides est associé à une pénétration fréquente de copeaux métalliques ou à une violation flagrante des conditions de fonctionnement. Un changement soudain des modes de fonctionnement, une lubrification insuffisante et d'autres facteurs entraînent une panne. Le grattage peut être rugueux - il est produit afin d'éliminer les défauts prononcés, dans ce cas, 0,001 à 0,03 mm de métal est éliminé.

Immédiatement après l'ébauche, un grattage fin est effectué, il permet de neutraliser toutes les petites irrégularités révélées avec la peinture. Les taches restant sur la surface après avoir gratté la peinture appliquée deviennent un guide pour le maître - plus leur nombre et leur diamètre sont petits, plus la surface sera lisse. Au stade final du travail, un grattage de finition est effectué, son but est d'assurer une répartition uniforme des taches.

Bien entendu, les réparations ne se limitent pas au grattage. Cependant, c'est cette mesure qui garantit une précision de rotation maximale et un mouvement fluide des mécanismes de travail de l'équipement.

Cependant, vous devez comprendre que toute réparation de machine à faire soi-même n'est conseillée que s'il s'agit d'appareils électroménagers légers et peu fonctionnels. S'il est nécessaire de restaurer des installations de classe moyenne ou lourde pesant plusieurs tonnes, il est préférable de transférer l'équipement entre les mains de spécialistes. Ils lui permettront non seulement de restaurer sa capacité de travail, mais également d'augmenter sa productivité.

Le commentaire a été envoyé avec succès.