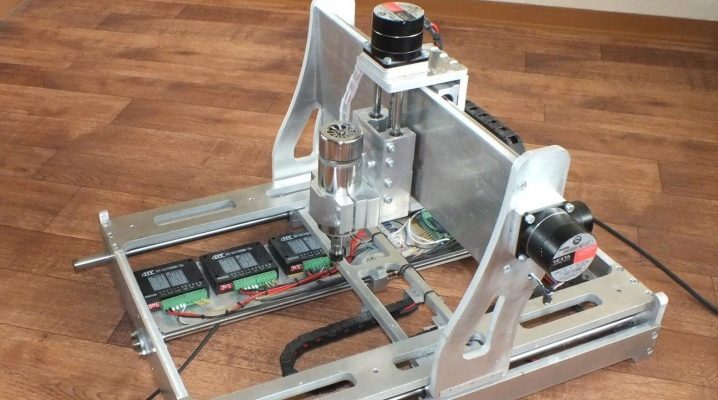

Comment faire une machine CNC DIY ?

En plus du bois, du plastique et du composite, les machines à commande numérique par ordinateur (CNC) traitent parfaitement les métaux non ferreux, et même les nuances d'acier (techniques). Un tel équipement est fabriqué comme une fraiseuse et une machine de gravure - et est complété par un pistolet de gravure laser capable de brûler du bois et de l'acier.

Préparation

Avant de préparer le montage d'une fraiseuse ou d'une machine de gravure laser, décider des exigences, qui ne sont pas négligés par les artisans expérimentés.

Tout d'abord le corps (cadre, lit) doit avoir une rigidité suffisante, car la force mécanique appliquée à la pièce en cours de tournage, de perçage, de découpe de trous technologiques dans la pièce est considérable.

Le traitement des pièces doit avoir la précision et la clarté déclarées dans une spécification spécifique. Rien ne vous empêche de commander des composants chinois prêts à l'emploi, cependant, le socle est le plus souvent réalisé à partir de moyens improvisés.

La taille des pièces compte aussi... Il est irrationnel d'assembler une machine qui occupera tout l'établi sur un plateau d'une superficie de 2 m2, alors qu'il est prévu de rainurer de petites pièces, des pièces de rechange pour mécanismes et appareils.

La longueur, la largeur et la hauteur de la machine déterminent l'espace qu'elle occupera dans la pièce.

Après avoir résolu ces trois tâches, ils préparent le matériel et les outils nécessaires.

- Pour la fabrication du corps de la machine pour le bois, une planche en bois massif, une feuille profilée en MDF ou en aggloméré ou en contreplaqué convient. Ce dernier, avec le bois massif, a la plus grande résistance. Mais pour une machine en métal, il n'y a pas de meilleur design que l'acier.

- Le moteur de broche pour le bois ne doit pas avoir une puissance supérieure à 2 kW. Pour éviter des pauses technologiques prolongées toutes les 15 minutes, il est conseillé d'équiper le moteur de la broche d'un système d'évacuation de la chaleur radiateur-eau.

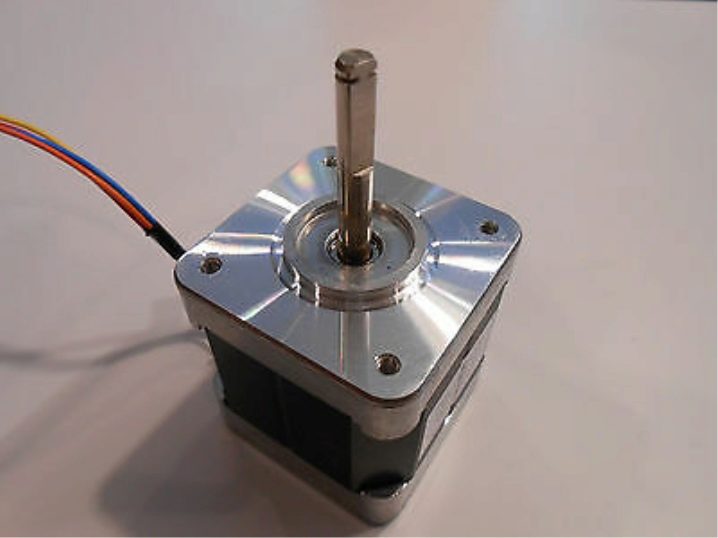

- Le module électrique de l'onduleur est adapté à la puissance du moteur. En raison de la fiabilité et de l'omniprésence des moteurs pas à pas, le système "moteur-pilote" est utilisé. La carte de commande génère des courants pulsés ou alternatifs qui font tourner l'arbre du moteur à un angle spécifique ou pour effectuer plusieurs tours complets. Trois moteurs pas à pas assurent le mouvement des pièces le long des trois axes de coordonnées.

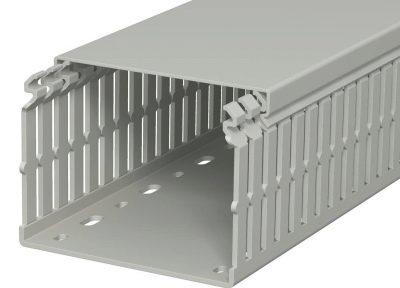

- Le conduit de câbles est placé pour protéger le câblage des dommages accidentels pendant le fonctionnement - le variateur et la scène sont souvent beaucoup déplacés.

Les autres composants comprennent une pince de fraisage (mandrin de coupe), un tuyau de refroidissement, des kits de roulements à billes, un accouplement (transfère une conduite en douceur d'un moteur pas à pas et assure son alignement avec une boîte de vitesses le long de l'axe), des fraises, du matériel, une pompe à eau (pompe), goujons. Comme outils dont vous avez besoin :

-

unité de soudage de type inverseur avec un certain nombre d'électrodes;

- broyeur avec un jeu de disques de coupe pour le métal et le bois;

-

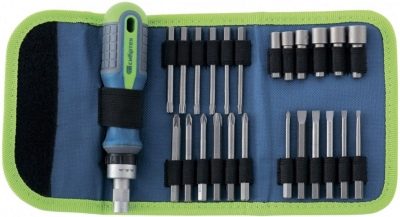

tournevis universel avec un jeu de buses;

- marteau, pinces, clés à molette universelles (au moins deux);

-

fer à souder, colophane, soudure, flux de soudure;

- Ciseaux et pinces.

Consommables - ruban électrique, colle universelle (menuiserie, époxy et / ou "Moment-1"), mastic en caoutchouc, ruban fumé.

Les artisans fabriquent des fraises à partir de CD et de lecteurs pour celles-ci. En utilisant ces composants, l'utilisateur recevra une machine très compacte.

Une meilleure base pour l'autre option est une ancienne imprimante de marque de fabricants bien connus, par exemple la HP LaserJet, qui a culminé en 2005.

Les instructions générales de montage étape par étape comprennent les étapes suivantes.

-

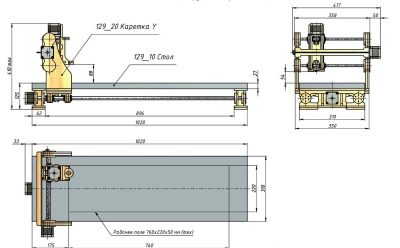

Recherchez ou créez un dessin - des instructions de montage, où toutes les étapes, y compris la disposition de l'électricité et de l'électronique, sont décrites en détail. Pour créer un dessin, des outils logiciels tels qu'Autocad ou Visio sont utilisés.

-

Après avoir acheté les composants nécessaires, le maître forme le lit. Il n'est pas recommandé de l'assembler avant d'acheter ces pièces détachées - ses dimensions ne correspondent pas à la configuration du futur appareil.

-

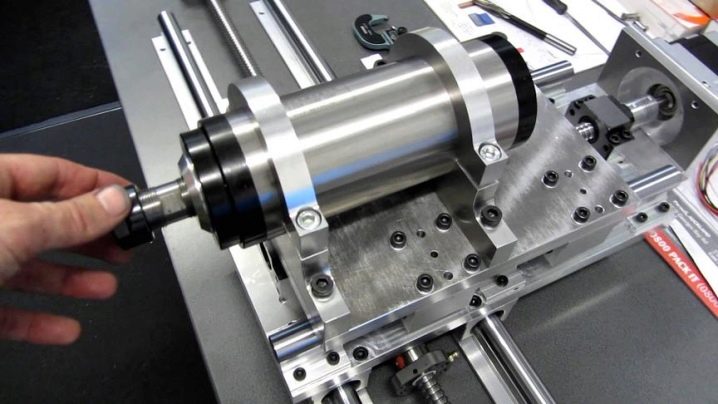

Installation et réglage de l'unité de broche avec le moteur principal. Un système de refroidissement est installé sur le moteur. Pour éliminer les fuites, un mastic est utilisé - après durcissement, il se transforme en une sorte de caoutchouc.

-

Installation du câblage et des câbles électriques, panneau de commande, bouton d'arrêt d'urgence de la machine.

-

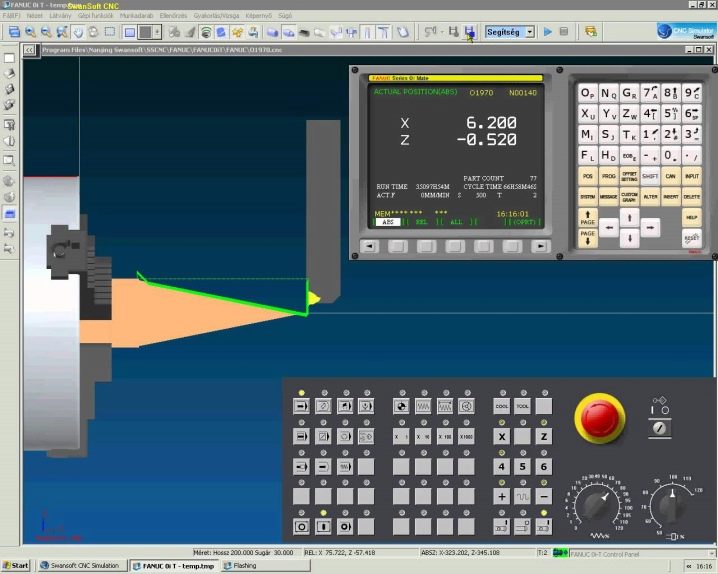

Placement et connexion de la carte électronique (microcontrôleur). Vous pouvez utiliser, par exemple, un module électronique comme KY-2012 - un contrôleur CNC à cinq axes pour un pilote de moteur pas à pas avec un câble DB-25. La plupart des utilisateurs préfèrent les microcontrôleurs de marque Arduino.

-

Tester le travail de la machine assemblée, télécharger les versions électroniques des dessins des futures pièces, qui seront réalisées sur cette machine.

Si la technique fonctionne bien, vous pouvez alors élaborer un plan de production, acheter des matériaux et des consommables pour celui-ci et passer « en service » - pour lancer le premier lot (d'essai) de pièces.

Technologie d'assemblage

Une machine CNC auto-assemblée nécessite un minimum d'erreurs et d'erreurs de calcul indésirables. Une unité auto-fabriquée, même lorsqu'elle a été créée pour travailler exclusivement sur le bois et le plastique, nécessite une approche approfondie de la conception et de l'assemblage. Le projet est donc prêt, il ne reste plus qu'à le mettre en pratique.

Nœuds importants

Le lit, le circuit d'alimentation, le variateur avec le moteur principal, la table d'objets avec les moteurs pas à pas en fonctionnement ne doivent pas interférer les uns avec les autres. Les composants non moins importants sont le bouton d'arrêt d'urgence et la télécommande avec des boutons qui changent la vitesse d'entraînement de la broche.

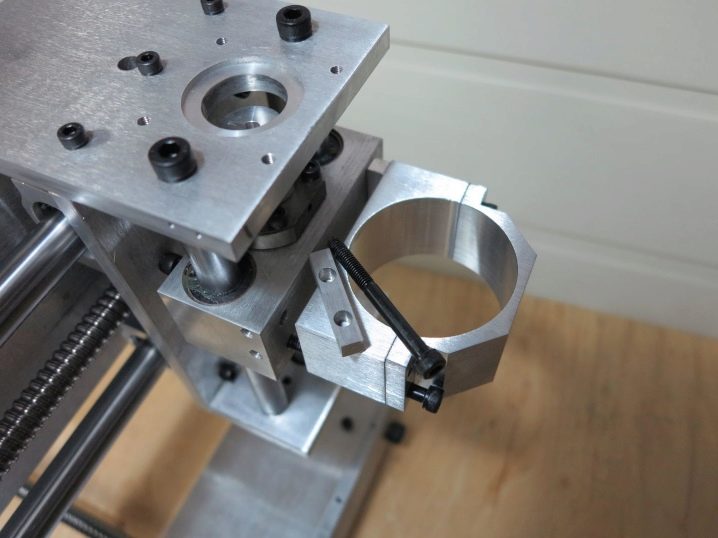

Installez les pièces qui vous permettent d'ajuster le déplacement de la platine le long des axes des abscisses et des ordonnées.

Montez la broche. Il n'est installé qu'après l'achèvement complet des travaux sur la carrosserie (sans assemblage des parois latérales et de la paroi arrière). Lors de l'installation du moteur, laissez la possibilité de déplacer ce variateur en hauteur et strictement verticalement.

Si l'entraînement de la broche n'est pas monté verticalement, un élément structurel supplémentaire sera nécessaire qui permettrait à l'opérateur de la machine de régler l'angle d'inclinaison souhaité de la fraise (ou de s'assurer que la broche est alignée strictement verticalement).

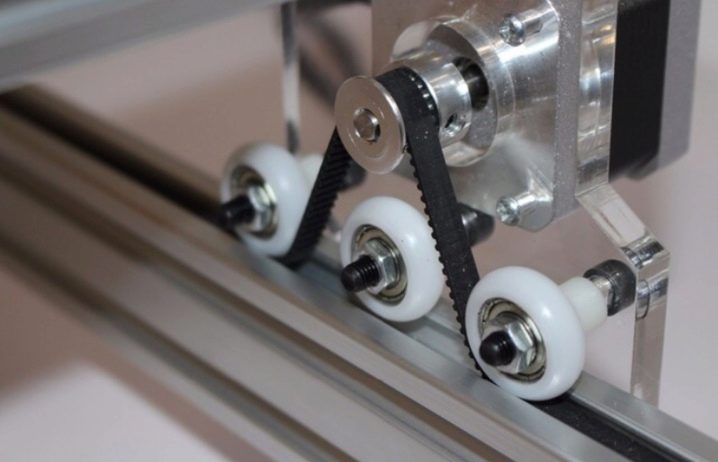

Les autres composants comprennent un engrenage hélicoïdal utilisant des engrenages sur les poulies et la courroie... Cette liaison empêche la courroie de glisser sur les poulies. La transmission uniforme du couple est pratiquement garantie.

Lors de l'utilisation d'un moteur pas à pas pour une machine miniature, des composants de chariot d'une grande imprimante sont utilisés. Plus le modèle est ancien dans l'année de production, plus le moteur pas à pas y a été utilisé. Une imprimante matricielle est considérée comme un grand succès : c'est plus que des modèles laser et jet d'encre, adaptés à la modification d'une telle machine. Une machine à trois axes nécessitera respectivement trois de ces moteurs. Si vous ne pouvez pas les trouver par vous-même (en utilisant un ancien équipement d'impression), utilisez des moteurs pas à pas de la marque chinoise Nema - il vous suffit d'attendre la livraison de la commande de 10 à 100 jours, et ces moteurs sont conçus pour un tension de 12 volts et un courant allant jusqu'à plusieurs ampères.

Les moteurs préférés ici sont les modèles à deux ou trois rouleaux. Chacun des moteurs aura besoin de son propre contrôleur (pilote).

En utilisant des engrenages rotatifs (roues en acier à outils), vous pouvez convertir le couple en couple linéaire. Des pièces appariées à vis à billes (vis à billes) peuvent être utilisées pour une précision maximale, mais ces pièces ne sont pas une solution bon marché. À l'aide d'écrous et de boulons de montage pour installer les blocs, fournissez-leur des entretoises en plastique pour réduire la friction et le jeu.

N'importe quel moteur à balais ou sans balais peut être utilisé pour la broche.

Le moyeu vertical, qui permet à l'outil de se déplacer selon trois coordonnées, fonctionne dans la table de coordonnées. L'axe est réalisé sous la forme d'une tige en aluminium. Les dimensions de cette pièce doivent correspondre aux dimensions de la machine.

Si le maître dispose d'un four à moufle, cet axe ne peut être réalisé par lui-même qu'en fonction des données du dessin.

L'assemblage de la partie mécanique de travail commence par la fixation des premiers moteurs pas à pas au châssis.... Ils sont situés derrière l'axe vertical. Ces moteurs sont responsables du mouvement horizontal et vertical. Le portique mobile, se déplaçant le long de l'axe des abscisses, porte l'entraînement de la broche et le support (l'axe qui fixe la hauteur du point de travail). Plus le portail est placé haut, plus le maître compte sur les parties épaisses lorsqu'il tourne. L'inconvénient d'un portail surélevé est l'instabilité à l'augmentation de la force appliquée.

Pour fixer le moteur pas à pas, qui est responsable des coordonnées en hauteur, ainsi que les rails droits, utilisez toutes les plaques sauf les plaques latérales. Installez la base de la broche au même endroit.

Utilisez des goujons présélectionnés avec des écrous pour l'entraînement.

Pour fixer le rotor du moteur à broche avec une épingle à cheveux, utilisez un enroulement en caoutchouc d'un câble électrique de section assez large. Les vis insérées dans la bague en nylon ont également des propriétés de verrouillage.

Stanina

Les métaux et le bois dans la fabrication du boîtier peuvent être combinés les uns avec les autres. Ainsi, la structure principale (portante) est assemblée à partir de tuyaux professionnels d'une épaisseur de paroi de 3 mm et les parois latérales (couvercles, panneaux) peuvent être en contreplaqué. Mais le cadre de support ne peut pas être assemblé sans technologie de soudage - des connexions purement boulonnées peuvent ne pas suffire.

La machine acquiert la résistance ultime déclarée dans le dessin uniquement grâce au châssis... Une table d'objet mobile, un entraînement de broche, des moteurs de coordonnées pas à pas, des guides en forme de rail et un axe de coordonnées vertical y sont installés.

Le cadre soudé, formé de profilés et de tiges en aluminium, supporte mal les charges.

Un cadre en acier est bien meilleur, mais il peut aussi être endommagé prématurément. Utilisez des écrous en T pour empêcher les pièces du cadre de se séparer. Cependant, les assemblages boulonnés fonctionnent bien avec les assemblages soudés. Les plaques d'extrémité permettent l'installation de roulements qui permettent au boulon principal de tourner librement le long de son filetage. Ici, la glissière et le roulement sur la broche sont utilisés.

Remplissage électronique

Pour le bon fonctionnement de l'unité de programme, des matériaux radio et des composants radio de haute qualité sont utilisés. Les circuits imprimés chinois de qualité douteuse doivent être évités. Le but de l'ensemble est d'obtenir un fonctionnement précis, sans blocage ni réinitialisation du logiciel pendant le fonctionnement.

En plus des moteurs pas à pas contrôlés par des modules de pilotage électroniques, un port USB est également utilisé, la conversion des signaux à partir de laquelle, par exemple, est effectuée à l'aide d'un module adaptateur basé sur la technologie RS-485, qui reconvertit également les données au format USB.

Toute l'électronique est alimentée le plus souvent à l'aide d'une alimentation informatique avec des tensions de sortie échelonnées, par exemple : 3,3, 5, 6, 9, 12, 15, 18, 19, 21, 24, 27, 30 et 36 volts.

Sélectionnez celui dont vous avez besoin - tout l'équipement fonctionne dessus. Par exemple, les modules de microprocesseur modernes fonctionnent à 3,3 V et les moteurs pas à pas - à partir de 12.

Un PC ou un ordinateur portable est utilisé pour charger/écraser le programme sur l'unité CNC. Récemment, des tentatives ont été faites pour utiliser un micro-ordinateur supplémentaire de la taille d'une ou plusieurs clés USB pour contrôler la machine, interagissant avec les smartphones et les tablettes via Wi-Fi ou Bluetooth, mais cette technologie est encore au stade de développement à long terme et , fait plutôt référence à des « choses intelligentes ».

Erreurs possibles

- Pas un seul artisan sensé ne peut assembler même une machine extrêmement simple sans un projet avec un dessin.

- Faites correspondre correctement l'entraînement de la broche et le convertisseur de fréquence.

- N'utilisez pas de moteurs pas à pas avec une alimentation non standard, sinon vous devrez installer une source d'alimentation non standard ou modifier l'une des existantes. Cela repoussera le réglage final, le compliquera.

- N'utilisez pas uniquement des joints soudés - avec des vibrations extrêmes, ils se briseront tout simplement.

- Ne pas utiliser d'entraînement par courroie coulissante : la force appréciable peut entraîner des glissements fréquents des courroies.

- Achetez des roulements et des vis avec un triple facteur de sécurité.

Comment fabriquer une machine CNC de vos propres mains, voir ci-dessous.

Le commentaire a été envoyé avec succès.