Tout sur les fluides de coupe pour machines-outils

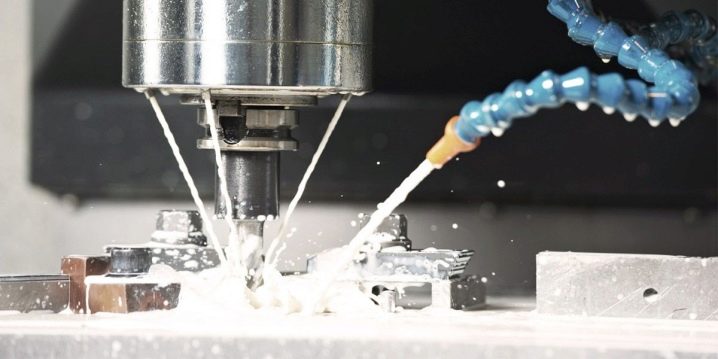

Pendant le fonctionnement, les pièces du tour - fraises remplaçables - surchauffent. Si vous ne prenez pas de mesures pour refroidir de force les composants frottants qui effectuent la coupe, les torches, ainsi que les pièces qu'elles coupent, subiront beaucoup plus de dommages en peu de temps.

Ce que c'est?

Le liquide de refroidissement de tour (liquide de coupe) est utilisé pour réduire l'usure de la torche sur tout type de machine, y compris les machines CNC. Ces dernières, utilisées pour la production en série (copie) de pièces, nécessitent un refroidissement rapide beaucoup plus que les machines manuelles sur lesquelles le contrôle est effectué directement par l'ouvrier-opérateur. Filetage, tournage - les deux processus s'accompagnent d'un échauffement lors du frottement. La torche et la pièce chauffent. De ce fait, lorsque la machine n'est pas lubrifiée, des éclats et des microfissures apparaissent sur les pièces. En conséquence, le nombre de pièces défectueuses augmente considérablement. Les couteaux émoussés détruisent plus rapidement l'entraînement et les boîtes de vitesses de la machine. Le travail du travailleur est également compliqué - il subit des brûlures et d'autres blessures liées au travail. Le fonctionnement normal et à long terme de toute machine ou unité de traitement est impossible sans liquide de refroidissement.

En plus de lubrifier et de refroidir les éléments de frottement, le liquide de refroidissement facilite l'élimination des copeaux métalliques, de la poussière de la surface des pièces et des fraises.

Description des espèces

La chaleur excessive générée lors de la coupe et de l'affûtage des pièces peut être éliminée avec des substances contenant de l'huile et de l'eau. La composition du fluide de coupe suppose des bases miscibles à l'huile et à l'eau. Pour faciliter l'utilisation, la machine fournit une buse de pulvérisation avec laquelle ce lubrifiant liquide est appliqué sur les arêtes de coupe des couteaux.

Huile

L'huile s'évapore extrêmement lentement, même à des températures élevées. Cela rend difficile la dissipation de la chaleur sur la torche et les pièces. L'avantage de la composition de l'huile est que l'acier conserve ses propriétés. Consommation - bien inférieure à celle d'une base aqueuse, ce réactif est composé à 70 % d'huile machine standard "20", 15 % d'huile de lin 2ème qualité et 15 % de kérosène, ce qui augmente la précision du filetage ; des fraises en forme sont utilisées ici.

Sulfofresol contient un supplément de soufre. La section transversale de la pièce à tourner doit être petite. L'inconvénient est la toxicité du soufre, dont l'inhalation peut provoquer des maladies malignes du sang et des poumons, c'est pourquoi le travail est généralement effectué dans un masque à gaz. 90% de sulfofresol et 10% de kérosène sont utilisés pour le filetage, le perçage profond et la finition des pièces.

Le kérosène ordinaire est nécessaire pour le tournage de pièces en aluminium. La deuxième utilisation du kérosène est l'utilisation de pierres à aiguiser dynamiques dans le processus d'affûtage.

Miscible à l'eau

Les lubrifiants réfrigérants comprennent les lubrifiants synthétiques, pour lesquels l'eau est utilisée pour se dissoudre. L'avantage d'un tel lubrifiant est une dissipation thermique rapide, l'inconvénient est une consommation accrue. car lorsque la torche chauffe jusqu'à 100 degrés, l'eau bout rapidement. La capacité calorifique et l'élimination de la chaleur de l'eau sont beaucoup plus élevées que celles de n'importe quel produit pétrolier liquide.

Le carbonate de sodium dissous dans l'eau - à raison de 1,5% - est utilisé pour le dégrossissage des pièces. Une composition similaire contient 0,8% de soude et un quart pour cent de nitrite de sodium. La soude peut être remplacée par du phosphate trisodique - également à hauteur de 1,5%.Une solution avec du savon de potassium (jusqu'à 1 %), de la soude ou du phosphate trisodique (jusqu'à 0,75%), du nitrite de sodium (0,25 %) empêche le développement prématuré de corrosion sur l'acier rapide de la fraise.

Les solutions aqueuses suivantes sont également utilisées.

-

Savon de potasse 4% et carbonate de sodium 1,5% pour le tournage façonné. La composition de savon ne doit pas contenir de composés chlorés.

-

Emulsol (2-3%) et tehsoda (1,5%) suppriment les restrictions strictes sur la pureté et la douceur du traitement. Convient pour le tournage à grande vitesse.

-

5 à 8 % d'émulsol et 0,2 % de tehsoda ou de phosphate trisodique vous permettent d'affûter presque tous les détails « proprement ».

-

Une émulsion à base de pétrolatum oxydé (5%), de soude (0,3%) et de nitrite de sodium (0,2%) convient au tournage avec une pureté accrue des performances.

Après avoir décidé de la composition spécifique, consultez l'assortiment (par marque).

Fabricants populaires

Les plus demandés, selon les statistiques, sont les fabricants Henkel, Blaser, Cimcool... Ces entreprises se sont focalisées en amont sur la production de fluides de coupe. Les entreprises produisant des huiles moteur pour les marques Castrol, Shell, Mobil, spécialisée dans l'huile de machine, pas dans les lubrifiants pour machines. Des dizaines d'autres noms peuvent être des contrefaçons, toxiques pour les humains et abîmer les machines. Les marques russes sont également représentées sur le marché local, mais en raison de leur faible résistance au délaminage, elles sont rarement utilisées nulle part. La perte rapide de l'uniformité de la structure entraîne la rouille des machines et des couteaux, qui moussent et se déposent également au contact de l'eau.

De nombreux travailleurs sont allergiques à ces produits, et il est très difficile et coûteux de se débarrasser de ces lubrifiants.

Il convient de mentionner séparément Composition de refroidissement à l'huileà laquelle le additif Ecoboost 2000... Cette composition est produite en Russie - aujourd'hui, c'est un substitut de haute qualité aux marques ci-dessus. Pour les tours sur le marché russe, les compositions suivantes sont présentées.

-

I-12, I-20 à base d'huile - conforme à GOST 6243-1975.

-

Les émulsifiants contenant du savon alcalin sont conformes aux dispositions de GOST 52128-2003.

-

Les compositions à base d'alcools polybasiques, de tallöl, de triéthanolamine sont produites selon les conditions de GOST 38.01445-1988. Convient pour travailler avec de l'acier rapide ou allié, de l'acier inoxydable. Les déchets doivent être éliminés immédiatement.

-

Sulfofresols - conforme à GOST 122-1994. Il contient de l'huile pure et des additifs sulfuriques. Réduit l'abrasion, protège les couteaux et les pièces de la rouille. Ne comprend pas l'eau, les alcalis et les acides.

L'avantage des substances répertoriées est leur faible viscosité. La composition s'étale rapidement sur la surface du cutter, empêche les copeaux de coller au cutter. L'assortiment international commence avec la marque MobilCut.

Les nuances de choix

Outre le tournage tournage, le besoin de réfrigérant lubrifiant s'observe également chez les artisans dont l'activité est le fraisage. La composition doit être choisie, guidée par le type et le type de travail, le type et la classe de la machine, la liste des actions, les consommables utilisés et la méthode d'introduction du liquide de refroidissement. Il n'y a pas de solution unique pour la découpe par tournage. Mais vous pouvez vous en rapprocher en choisissant une composition qui refroidit mieux et empêche les battements qui surviennent lors du processus de coupe de l'acier et des métaux non ferreux. Le traitement de l'acier inoxydable n'exclut pas la possibilité d'utiliser des additifs anti-corrosion, qui peuvent soit être inclus dans une composition spécifique, soit être fournis séparément. L'acier inoxydable est un matériau visqueux et difficile pour le tournage, le perçage et la finition. La concentration du fluide de coupe doit donc être conçue pour couper uniquement de tels matériaux. Le traitement de l'aluminium et d'autres métaux non ferreux tendres oblige à recourir à des composés aux propriétés anti-bavures et anti-bosses.

Le liquide de refroidissement ne doit pas créer de buée, favoriser l'auto-combustion et former de la mousse. Pour éviter de rayer les pièces à usiner, utilisez des composés "détergents".

Caractéristiques du dépôt

La pompe de la machine est équipée de tubes, au bout desquels se trouve soit une buse de pulvérisation, soit une buse pointue, qui assure une irrigation ciblée de la torche et de la surface des pièces. La pression dans le système est de 10 atmosphères ou plus. La soi-disant méthode. l'irrigation indépendante ne contribue pas à une pulvérisation uniforme de la composition sur le chalumeau et la surface de travail. L'évacuation des copeaux est difficile. Cet inconvénient est surmonté en augmentant la pression - dans des limites raisonnables, de sorte que la pompe et les tuyaux restent intacts.

La méthode d'engagement de la broche utilise un alésage en spirale mince et étroit (à l'extérieur) de la torche. Le lubrifiant est fourni au moyen d'un chemin spécial adapté au mandrin. La consommation de lubrifiant - selon les indications des graduations du réservoir - est économique, car elle est immédiatement dirigée vers les arêtes de coupe. Les copeaux grattés pendant le travail sont rapidement et efficacement éliminés des arêtes de coupe.

Un système d'alimentation indépendant prévoit l'agencement d'une station d'égouttage. Elle a trouvé une application dans les machines non CNC. Pour son montage, en plus d'un compte-gouttes, des tuyaux capillaires, un robinet primitif ou un tuyau capillaire réglable par le hall sont utilisés.

Application

Le liquide de refroidissement est nettoyé au fur et à mesure qu'il se trouble avec des microparticules d'acier ou de métaux non ferreux. La façon la plus simple d'éliminer les dépôts métalliques d'un liquide est de le faire passer à travers du coton ou du papier filtre. Le calendrier de remplacement du liquide de refroidissement est après 10 mois. Les déchets sont contaminés par les plus petites particules de fer, qui s'y dissolvent et surmontent facilement n'importe quel filtre.

Le commentaire a été envoyé avec succès.