De quoi est fait le ciment ?

Le mot ciment est connu de tous. Même ceux qui n'ont jamais été impliqués dans la construction savent que le ciment est nécessaire pour le mortier dans la maçonnerie, qu'il est le composant principal des produits en béton armé. Cependant, peu de gens savent de quoi est fait le ciment.

Particularités

Le ciment est omniprésent. Il est utilisé non seulement dans la construction de toutes sortes de bâtiments. Vous ne pouvez pas vous en passer lors de travaux de restauration et de réparation. Il n'y a pas encore de substitut au ciment. Cela justifie sa pertinence.

Le matériau de construction est à base de liants inorganiques. Le ciment est essentiel dans la production de panneaux. On en fabrique des mortiers de plâtre et de maçonnerie. Dans la composition des bétons, une des places principales est attribuée au ciment.

Fondamentalement, le ciment est une poudre fine. La principale caractéristique de la masse de poudre est que lorsqu'elle interagit avec l'eau, elle commence progressivement à durcir. Le processus d'interaction de deux composants (ciment et eau) se termine par la formation d'une masse solide, de dureté similaire à celle de la pierre naturelle.

Une structure solide est formée avec un excès d'humidité. La réaction a lieu à la fois à l'extérieur et dans l'eau. Après durcissement, le ciment conserve longtemps sa résistance.

Propriétés

Les caractéristiques physiques du ciment dépendent de plusieurs facteurs.

Les plus significatifs sont :

- types d'additifs;

- le degré de broyage;

- composition.

La finesse de la mouture du ciment affecte la résistance et le temps nécessaire au durcissement. Le meulage fin offre une plus grande résistance et un durcissement plus rapide.

Plus les particules de poudre sont fines, plus le béton est solide, plus sa prise est rapide. Le coût du matériau dépend également du degré de broyage.

Pour déterminer la finesse du broyage, un tamis spécial avec les plus petites cellules jusqu'à 80 microns est utilisé. Lors de la préparation d'un mortier à partir de ciment broyé trop finement, il faut plus d'eau. Cet inconvénient est éliminé en mélangeant des particules de différentes tailles : grandes et petites. Les grains de poussière de 80 microns sont considérés comme gros et petits - 40 microns.

Le ciment a les propriétés suivantes :

- force;

- résistance à la corrosion;

- résistance au gel;

- demande en eau;

- temps de prise (durcissement).

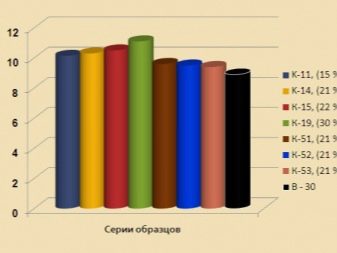

Force

Cet indicateur dépend de la marque. Déterminez les propriétés de résistance en effectuant des tests de compression. Le blanc expérimenté est maintenu sous charge pendant le mois lunaire - 28 jours. Après avoir testé l'échantillon, le ciment se voit attribuer une désignation correspondante. La force est mesurée en MPa.

Les grades de ciment 300 - 600 conviennent à un usage domestique.Pour les produits nécessitant une résistance particulière, des grades supérieurs sont utilisés - 700 ou même 1000.

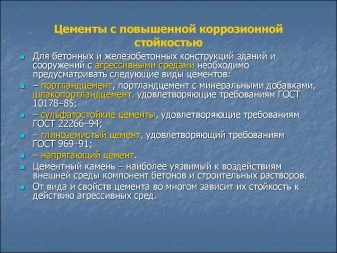

Résistance à la corrosion

Les produits en béton armé sous l'influence de l'eau et d'autres fluides liquides commencent à se corroder. L'impact négatif est éliminé de plusieurs manières. Par exemple, vous pouvez modifier la composition, ajouter des matières hydroactives au mélange de poudres. La présence de substances spécifiques empêche l'apparition de réactions chimiques nocives.

La résistance à la corrosion augmente avec l'utilisation d'additifs polymères. En conséquence, la microporosité est réduite et la durabilité des produits est augmentée.

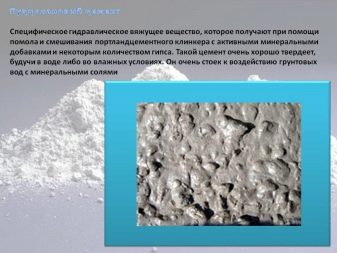

Le ciment pouzzolanique a la plus grande protection contre la corrosion.Par conséquent, il est utilisé pour la construction de structures exploitées dans des conditions d'humidité élevée.

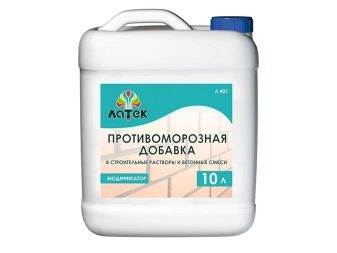

Résistance au gel

L'un des principaux indicateurs de la qualité des ciments est la capacité à geler et dégeler à plusieurs reprises un produit en béton.

Dans la pierre de ciment, il y a des micropores dans lesquels se trouve l'eau. Lors de la congélation, l'eau peut augmenter de volume de 8%.

Le gel répété et le dégel ultérieur au fil des ans entraînent la destruction de la structure de la pierre, l'apparition de fissures.

Dans la construction, le ciment sans additifs n'est pas utilisé. Des composants sont ajoutés à différentes qualités qui donnent au ciment la capacité de résister aux changements de température.

Dans le processus de fabrication du béton, des additifs entraîneurs d'air sont inclus. Les plus petites bulles d'air sont réparties uniformément à l'intérieur du corps en béton, ce qui résout le problème lié au gel de l'eau et à sa dilatation.

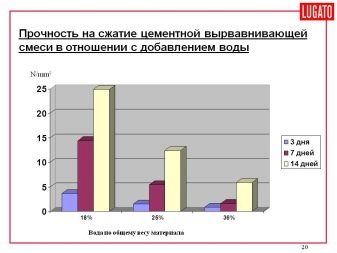

Demande en eau

C'est la quantité d'eau, exprimée en pourcentage, qui est nécessaire pour obtenir la consistance optimale du coulis.

Dans une solution de la densité nominale de l'eau, autant que le ciment peut contenir en lui-même. Par exemple, dans le ciment Portland, cette valeur est comprise entre 22 et 28 %.

Un meilleur béton est obtenu à partir de ciment à faible demande en eau.que celui avec un taux élevé. Dans le premier cas, les produits résistent aux températures extrêmes. Dans le second, le béton a une porosité accrue et n'est pas du tout adapté à la construction. Ce ciment est utilisé pour la production de clôtures en béton armé ou de structures de drainage.

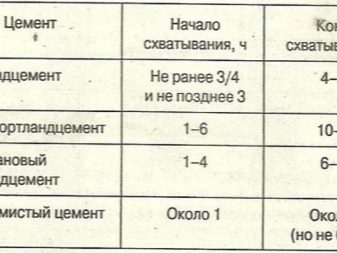

Temps de prise

C'est la période de temps correspondant au changement des propriétés physiques du coulis de ciment de l'état de plasticité à la formation d'une pierre.

Une solution qui ne se solidifie pas trop vite, mais pas très lentement, est considérée comme idéale. Le temps de prise est régulé par la présence d'une certaine quantité de gypse dans le matériau. Le plus grand volume de gypse permet une prise plus rapide. Tandis qu'une diminution de sa teneur contribue à une solidification plus longue de la solution.

Pas aussi radicalement que le plâtre, affecte le réglage et d'autres facteurs. En particulier, le volume d'eau dans la solution et la température de l'air ambiant dans la zone de travail sont importants.

Selon la norme, dans des conditions normales, le ciment Portland commence à prendre au bout de trois quarts d'heure. Le processus de durcissement devrait être terminé en 10 heures.

Composition

Le ciment est produit dans des entreprises spécialisées. Les cimenteries sont construites à proximité immédiate des sites d'extraction des matières premières.

Les matières premières pour sa production sont obtenues à partir de roches naturelles :

- fossiles de type carbonate;

- matériaux argileux.

Les carbonates ont une structure amorphe ou cristalline, ce qui détermine l'efficacité de l'interaction du matériau avec d'autres composants pendant le processus de cuisson.

Les roches carbonatées comprennent :

- craie;

- marne (calcaire marneux) ;

- calcaires, y compris coquillages;

- roches de type dolomite.

Les matériaux argileux sont des roches sédimentaires. Possédant une base minérale, ils sont doués de plasticité, et avec une humidité excessive, ils peuvent augmenter de volume. Les matériaux argileux sont utilisés dans la méthode de production à sec.

Les roches argileuses comprennent :

- argile;

- terreau;

- schiste à base d'argile;

- lœss.

En plus des matières premières, des additifs correctifs sont utilisés dans la production de ciment.

Ils sont obtenus à partir de fossiles, qui comprennent :

- apatite;

- alumine;

- spath fluor;

- silice.

Les additifs introduits selon une certaine technologie améliorent la qualité du matériau décrit.

La composition du ciment dépend des caractéristiques requises, qui sont déterminées par la qualité attribuée au matériau.

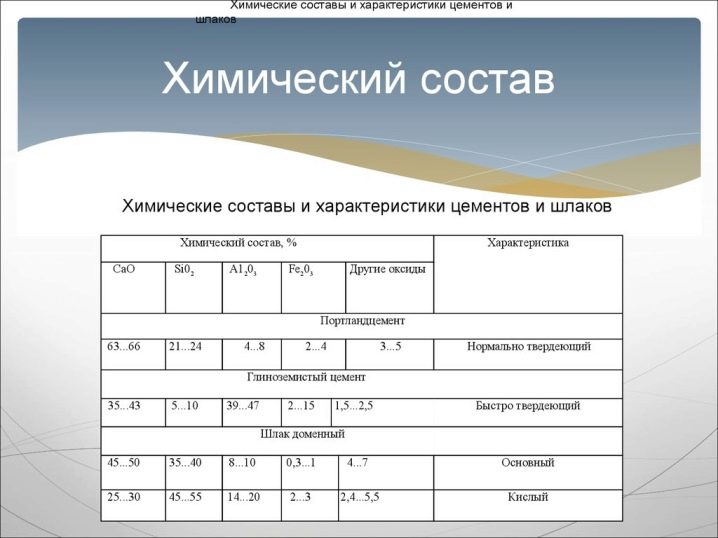

Le ciment Portland le plus populaire se compose de :

- 60 % de chaux ;

- 25 % de dioxyde de silicium ;

- 10% d'oxydes de fer et de gypse;

- 5% aluminium (alumine).

Dans différentes marques, le pourcentage de matières premières est différent, tout comme la composition elle-même. Par exemple, le ciment Portland laitier contient du laitier. Les proportions quantitatives peuvent également varier en fonction des particularités de la technologie choisie pour la fabrication des matériaux de construction.

Pour toute marque de ciment et pour toute méthode de sa production, le calcaire et l'argile restent des composants inchangés. De plus, le calcaire est toujours trois fois plus important que l'argile. Ce rapport contribue à la production de clinker de haute qualité, à partir duquel le ciment est fabriqué.

Dans l'industrie, les composants suivants sont utilisés pour la production de ciment :

- mâchefer;

- gypse;

- additifs spéciaux.

Le clinker est le composant le plus important du ciment. Il détermine les propriétés de résistance du matériau final. Le clinker entre dans le processus de production sous forme de granulés. Le diamètre des granulés varie entre 10 et 60 mm. Le traitement thermique du composant est effectué à une température d'environ un millier et demi de degrés.

La quantité de gypse est déterminée par la période de durcissement définie. Dans la version de base, le gypse sous forme de poudre est inclus dans le ciment dans un volume de 6%.

Les suppléments peuvent améliorer des caractéristiques spécifiques. Avec leur aide, le ciment reçoit des propriétés supplémentaires, ce qui étend considérablement ses capacités.

Étapes de production de la production de ciment

Tout d'abord, le calcaire et l'argile sont mélangés dans un rapport 3/1. Le mélange est ensuite cuit à haute température. En conséquence, un matériau de départ pour la production de ciment est formé. On l'appelle clinker. Le clinker granulaire est envoyé aux broyeurs à boulets pour le broyage.

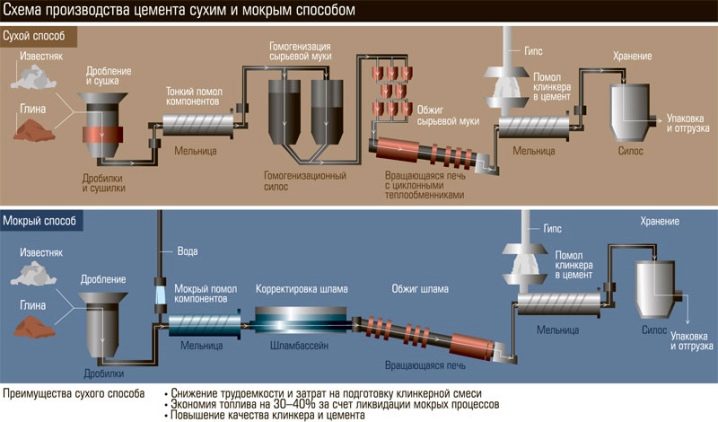

Il existe trois façons de fabriquer du ciment.

Selon la technologie de fabrication, il peut s'agir de :

- mouiller;

- sécher;

- combiné.

Les différences résident dans les méthodes de préparation de la matière première.

Le procédé humide utilise de la craie plutôt que de la chaux. Il est mélangé avec de l'argile et d'autres ingrédients avec l'ajout d'eau. Le résultat est une charge avec une teneur en humidité de 30 à 50 pour cent. Le lot est transformé en billes de clinker lors de la cuisson.

La technologie à sec raccourcit le processus de fabrication, puisque les deux opérations (séchage et broyage) sont combinées en une seule. La charge résultante devient poudreuse.

Dans différentes entreprises, la méthode combinée est utilisée de différentes manières. Dans certains cas, un lot sec est d'abord obtenu, puis humidifié. Dans d'autres, ils utilisent non pas une méthode humide, mais une méthode semi-sèche avec une faible humidité ne dépassant pas 18%. Le tir est effectué dans les deux cas.

Vues

Il existe de nombreuses variantes de ciment. Le plus connu est le ciment Portland.

D'autres options matérielles sont très populaires:

- scories;

- pouzzolanique;

- alumineux;

- expansion.

Le ciment Portland est produit en plusieurs qualités : 400, 500, 550, 600. Les mortiers sont fabriqués à partir de ciment M400.

Des qualités supérieures sont demandées dans la fabrication de structures en béton armé, ainsi que dans la création de produits en béton à haute résistance.

Le ciment Portland blanc se caractérise par un broyage fin. La composition comprend des additifs à faible teneur en fer, du gypse et de la dolomie. Se distingue par sa résistance élevée et sa résistance aux précipitations atmosphériques. Les produits de ciment Portland blanc ont un aspect esthétique. Il est utilisé dans la fabrication de sols autonivelants, d'éléments décoratifs, ainsi que dans la construction de routes. C'est la base des ciments colorés.

Le ciment Portland résistant au sulfate est utilisé dans la fabrication de pieux, supports de ponts, ouvrages hydrauliques, partout où il y a humidification et séchage répétés des ouvrages, où les ouvrages sont soumis au gel et au dégel.

Le but principal des ciments de laitier est de créer des produits en béton pour les structures situées sous le sol et sous l'eau.

Les ciments pouzzolaniques sont nécessaires à la construction de barrages, d'ouvrages hydrauliques fluviaux, de diverses communications souterraines, car ils sont dotés de résistance aux effets de l'eau douce.

Les alumineux n'ont pas peur des eaux de mer, ils font donc partie des produits en béton armé en contact avec les eaux salines. Peut être utilisé pour le bouchage urgent de puits, y compris les puits de pétrole; lors du bétonnage en hiver; pour réparer les fissures dans les rochers.

La beauté des ciments expansibles est que lorsqu'ils prennent, ils ne rétrécissent pas, mais, au contraire, se dilatent en volume. L'augmentation du volume est de 0,2 à 2 pour cent.

Comment le faire soi-même ?

Il est possible de préparer du ciment à la maison s'il est possible d'atteindre une température élevée pour la cuisson. Peut-être le plus que l'on puisse obtenir par une méthode artisanale est le ciment de qualité M 200. Vous avez besoin de craie et de kaolin dans un rapport de 3 à 1. Environ 5% de poudre de gypse doivent être ajoutés à la substance cuite et broyée - et le ciment est prêt.

La production à domicile nécessitera les bonnes connaissances, les bonnes matières premières, des équipements spéciaux et un processus de fabrication précis.

Même lorsque tout ce dont vous avez besoin est trouvé, cela ne vaut guère la peine de vous lancer vous-même dans la production de ciment. Avant de commencer le travail, répondez vous-même à la question sur la pertinence du processus. Il est peu probable que votre travail et les coûts encourus soient payants. Très probablement, il est plus rentable d'acheter simplement un sac de ciment prêt à l'emploi.

Conseil

Lorsque vous choisissez du ciment pour certains besoins, n'oubliez pas qu'il existe de nombreuses variétés. Le bon choix au stade initial des travaux garantira la durabilité du bâtiment. Vous ne devriez pas toujours donner le choix à des marques plus élevées et plus chères. La force du produit n'augmentera pas à partir de cela et les coûts ne seront pas justifiés.

Voir la vidéo ci-dessous pour le processus de production de ciment.

Le commentaire a été envoyé avec succès.