Mélange pour la pose de fours en briques: sélection et utilisation

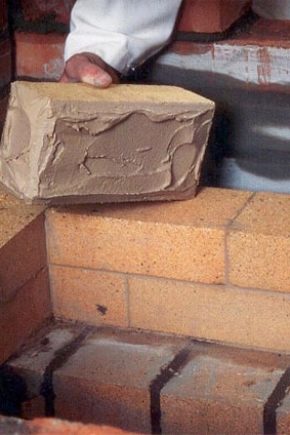

Il est difficile d'imaginer une maison privée sans un poêle en brique traditionnel ou une cheminée moderne. Ces attributs indispensables apportent non seulement de la chaleur à la pièce, mais servent également de décoration pour un intérieur à la mode. Pour créer une structure en brique monolithique solide, des mélanges spéciaux sont utilisés qui ont une résistance au feu, une ductilité et une résistance très élevée.

Rendez-vous

Lors de la construction d'un poêle ou d'une cheminée en brique, des composés spéciaux sont utilisés, auxquels des exigences particulières sont imposées. Les structures de chauffage sont utilisées dans des situations « extrêmes » où les températures changent à des taux très élevés. La durée de cette exposition peut être de plusieurs heures, donc le matériel doit être adapté à une telle exposition.

Avec cette opération de la structure, une attention particulière doit être portée à la composition du mélange. Il ne doit pas contenir de composants toxiques qui pourraient être rejetés dans l'environnement. L'absence d'odeurs spécifiques est également importante. Ces produits doivent être conformes aux normes sanitaires.

La composition spéciale du mélange permet de remplir les ouvertures entre les coutures, ce qui constitue une barrière fiable à la pénétration du monoxyde de carbone dans l'espace chauffé. En raison de l'absence de fissures, la diffusion de l'air ne se produit pas et le tirage n'est pas perturbé.

Ces solutions sont utilisées pour les travaux suivants :

- pose de briques de surfaces extérieures;

- dispositif de chambre de combustion;

- construction de cheminées, y compris la surface qui sort;

- couler la fondation;

- orienté vers;

- création d'éléments supplémentaires exposés à des températures élevées.

Selon le but, le type et les proportions de la composition sont sélectionnés.

Options de formulation

Il existe des mortiers de réparation prêts à l'emploi qui contiennent tous les composants nécessaires dans les bonnes proportions. En outre, la composition peut être préparée à la main.

Voici les variétés de solutions.

- Sable argileux. Les mélanges ont une résistance thermique moyenne et une densité de gaz élevée ; ils ne sont pas utilisés à l'extérieur. Pour les préparer, des compétences particulières sont nécessaires. Ils sont utilisés pour la pose de la partie stockage de chaleur du poêle et de la partie initiale de la cheminée.

- Ciment-argile. Les solutions sont très durables. Ils sont utilisés pour la pose de la partie accumulateur de chaleur du poêle et de la base de la cheminée.

- Ciment. Les mélanges ont une résistance élevée et une faible densité de gaz. Utilisé pour la pose des fondations.

- Ciment-chaux. Les solutions ont une résistance plus élevée, mais elles sont dotées d'une faible densité de gaz. Ils sont utilisés pour poser les fondations du poêle, de la cheminée, d'une partie de la cheminée qui repose contre le plafond, des parties principale et finale de la cheminée.

- Chaux-argile. Les mélanges sont durables, ont une densité de gaz moyenne. Ils sont utilisés pour la pose de la partie accumulateur de chaleur du poêle et de la base de la cheminée.

- Argile réfractaire. Les solutions sont dotées d'une résistance à la chaleur et d'une résistance élevées. Ils sont utilisés pour la pose de la partie four d'un poêle ou d'une cheminée.

- Calcaire. Les indicateurs de résistance à la chaleur, de résistance au feu et de densité de gaz sont inférieurs à la moyenne. Les formulations peuvent être utilisées à l'extérieur. Ils sont utilisés pour poser les fondations du poêle et de la cheminée.

En plus des composants principaux, les compositions peuvent contenir des plastifiants, du sel et d'autres additifs qui augmentent la qualité du matériau, le rendant plus plastique, durable, résistant à la chaleur, hermétique et imperméable aux environnements à haute température.Le but de la composition est déterminé par le contenu quantitatif d'un composant particulier.

Les mélanges prêts à l'emploi pour les bagages en brique sont divisés en options ordinaires et améliorées. Leur différence réside dans les conditions de fonctionnement de la structure chauffante. La formule améliorée contient des composants supplémentaires qui lui permettent de résister aux changements de température, ainsi qu'à des températures atteignant 1300 degrés.

Vous trouverez ci-dessous les formulations prêtes à l'emploi les plus courantes.

- "Terre cuite". Le mélange résistant à la chaleur est écologique, durable et flexible. La composition comprend des composants tels que l'argile kaolinique, le sable, la chamotte. La température de fonctionnement maximale du matériau est de 1300 degrés au-dessus de zéro. Selon les critiques sur Internet, la solution présente une résistance, une fiabilité, une plasticité, une uniformité et une facilité d'utilisation élevées. Cependant, certains pensent que le mélange doit être tamisé, car de gros grains de sable entrent dans la composition. Il existe des emballages similaires avec la composition, qui peut différer légèrement, par exemple, plus d'argile est présente. On note également qu'il est difficile de travailler avec des briques sèches et qu'il est préférable d'utiliser des briques trempées.

- "Pechnik". Un mélange résistant à la chaleur à base de ciment et d'argile se caractérise par sa résistance au feu, sa résistance et ses propriétés de rétention d'eau élevées. La température de fonctionnement maximale du matériau est de 1350 degrés au-dessus de zéro. Parmi les critiques sur Internet, il y a des opinions positives et négatives. Parmi les avantages, on note une résistance élevée, une fiabilité, une résistance à la chaleur et une facilité d'utilisation. Parmi les inconvénients, les utilisateurs remarquent une consommation élevée de matériau, une solidification rapide et un coût élevé.

- "Emelya". Un mélange à base d'argile de kaolin contient des composants supplémentaires qui augmentent la résistance, l'adhérence et la plasticité du matériau. En outre, la solution est caractérisée par une résistance à la chaleur, une résistance à l'humidité et une absence d'odeur. La température de fonctionnement admissible du matériau ne dépasse pas 900 degrés au-dessus de zéro. Parmi les jugements positifs figurent la résistance à la chaleur, la faible odeur et la facilité d'utilisation. Parmi les critiques négatives, on note la faible résistance du matériau et le manque de résistance à l'humidité.

- "Vétonite". Le mélange à base d'argile est résistant à la chaleur et durable. La composition contient également du ciment, du sable, des additifs supplémentaires qui augmentent la qualité de la solution. Il n'est pas utilisé pour la pose de briques en céramique. Résiste à des températures jusqu'à 1200 degrés au-dessus de zéro. Parmi les critiques positives figurent une bonne résistance, une facilité d'utilisation et des produits de haute qualité. Parmi les aspects négatifs, il y a une légère fluidité du matériau après séchage.

- Borovitch. Le mélange d'argile contient du quartz et du sable de moulage. La solution est en plastique et résistante à la chaleur. La composition est utilisée pour la pose de briques rouges. La température de fonctionnement du matériau ne doit pas dépasser 850 degrés. Les avis des utilisateurs indiquent que la solution est durable, solide et de haute qualité. Parmi les aspects négatifs, il y a un manque de plasticité.

Il est à noter que pour obtenir une solution de haute qualité, il est nécessaire de suivre strictement les instructions d'utilisation. Tout écart peut conduire à des résultats indésirables sous forme d'hétérogénéité du mélange et de sa solidification rapide. Pour que le mélange conserve ses propriétés de résistance pendant longtemps, il doit être utilisé pour l'usage auquel il est destiné.

Par conséquent, avant d'utiliser une composition, vous devez consulter un spécialiste.

- Argile. L'élément naturel contient de l'aluminium, du silicium, du sable et d'autres composants. La gamme de couleurs est très diversifiée. La principale caractéristique de l'argile est la teneur en graisse - elle détermine des propriétés telles que la résistance, la densité du gaz et l'adhérence.

- Ciment. La poudre minérale se caractérise par des propriétés de résistance élevée.Le matériau est obtenu à partir du clinker par broyage. Ensuite, des minéraux et du gypse sont ajoutés. La maçonnerie au four utilise souvent du ciment Portland, qui est obtenu par cuisson, une méthode qui améliore la qualité et les performances.

- Chaux. Le matériau de construction est cuit à haute température pendant le processus de production. La chaux ne contient aucun additif chimique, elle est donc considérée comme une substance respectueuse de l'environnement. Il contient des carbonates et des minéraux. Lors de la pose de poêles ou de cheminées, la pâte de chaux est utilisée. Une masse dense est obtenue par extinction de chaux dans l'eau.

- Chamotte. Le matériau réfractaire est obtenu par cuisson profonde. Il contient des composants tels que l'argile à haute teneur en alumine, le zirconium, le grenat.

La teneur quantitative de l'un ou l'autre des composants modifie considérablement les propriétés de la solution, la rendant plus visqueuse, par exemple, avec une teneur en argile plus élevée, ou forte avec une teneur plus élevée en ciment ou en chaux. Les matériaux en argile réfractaire augmentent considérablement les performances de résistance à la chaleur du mélange.

Préparation

Les mélanges prêts doivent être dilués avec de l'eau selon la proportion indiquée dans les instructions d'utilisation. Parfois, des solutions spéciales sont utilisées pour cela. C'est l'option la plus pratique, cependant, le coût de telles compositions, contrairement aux mélanges faits maison, est beaucoup plus élevé.

Pour cuisiner, vous aurez besoin d'un récipient et d'un mixeur. Tout d'abord, préparez la quantité de liquide requise, puis ajoutez progressivement le mélange. La quantité d'eau est indiquée sur l'emballage, mais n'oubliez pas que dans les environnements très humides, la quantité d'eau doit être inférieure à celle par temps chaud. La consistance liquide est soigneusement mélangée jusqu'à formation d'une suspension homogène. Ensuite, la solution est infusée pendant une heure et agitée à nouveau.

Pour préparer la solution de vos propres mains, vous devrez acheter tous les ingrédients nécessaires, puis les mélanger dans les bonnes proportions. Cette méthode est beaucoup moins chère. Les avantages incluent la possibilité d'utiliser des produits respectueux de l'environnement. Cependant, des difficultés peuvent survenir pour trouver les bons ingrédients, ainsi que pour préparer la bonne proportion.

La maçonnerie de poêle implique l'utilisation de différents composés selon le type de surface. Lors de la formation d'une base souterraine, les compositions de ciment conviennent. Pour former les parois latérales du four, où se produit la plus grande exposition à des températures élevées, un mortier d'argile réfractaire doit être utilisé. Le mélange doit être préparé chaque jour, en éliminant la poussière, la saleté et les particules étrangères des composants.

L'argile est préalablement trempée. Le matériau est maintenu dans l'eau jusqu'à deux jours, au cours desquels le matériau est agité. La quantité d'eau est déterminée à partir d'un rapport de 1: 4, où une partie d'eau remplit quatre parties d'argile.

Pour préparer un mortier à partir de ciment, vous avez besoin de poudre de ciment, de sable et d'eau. Le rapport de poudre et de sable est choisi en fonction de l'endroit où la composition sera utilisée. Le mélange est ajouté à l'eau en agitant vigoureusement jusqu'à obtention d'une masse homogène. Pour remuer, utilisez des appareils spéciaux, par exemple une truelle ou un mélangeur. Dans certains cas, de la pierre concassée est ajoutée pour augmenter la résistance.

Le mélange argile-sable est préparé en mélangeant de l'argile avec du sable. La proportion est choisie en fonction du but, ainsi que des propriétés initiales de l'argile. Avant de mélanger les composants, l'argile est soigneusement nettoyée et tamisée.

Si l'argile a une teneur moyenne en matières grasses, la proportion approximative peut être de 4: 2 à 4 litres d'argile propre sont versés dans un récipient préalablement préparé, puis 2 litres de sable. Les composants sont mélangés, puis de l'eau est ajoutée par petites portions, en remuant soigneusement le mélange. Le résultat devrait être un gruau homogène, de consistance similaire à la crème sure.

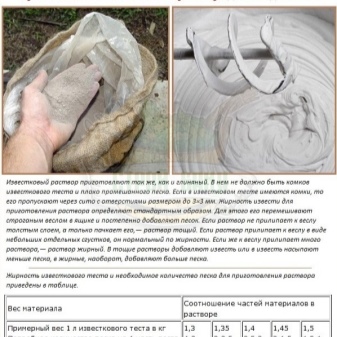

Pour préparer un mélange de chaux, vous aurez besoin de chaux, de sable et d'eau. La proportion est choisie en fonction de l'objectif de la solution.Avant de préparer le mélange, la chaux est soigneusement nettoyée et tamisée. Tout d'abord, les composants secs sont mélangés, puis de l'eau est ajoutée progressivement, en remuant la composition.

Le mortier de ciment-chaux est préparé à partir de ciment, de chaux, de sable et d'eau. La proportion est choisie en fonction du but du mélange. Les composants secs sont mélangés. Ajoutez ensuite progressivement de l'eau en remuant bien la solution.

Le mortier de ciment-gypse est préparé à base de chaux, de gypse, de sable et d'eau. Avant le travail, la chaux est nettoyée et tamisée. Le rapport des composants est choisi en fonction de l'objectif de la solution. Mélangez d'abord les ingrédients secs, puis ajoutez de l'eau par petites portions. Dans ce cas, la composition est soigneusement mélangée, l'amenant à la consistance souhaitée.

La solution de chaux-argile est préparée à base de chaux, d'argile, de sable et d'eau. Avant les travaux, il est nécessaire d'effectuer des travaux de nettoyage et de tamisage de la chaux et de l'argile. Le rapport des composants secs est choisi en fonction de l'objectif de la solution. Tout d'abord, les composants secs sont mélangés, puis le liquide est ajouté lentement par petites portions. Dans ce cas, le gruau est soigneusement agité, amenant à une masse homogène.

Le mortier de ciment-argile est préparé à partir de ciment, d'argile, de sable et d'eau. Avant de commencer la préparation du mélange, l'argile est soigneusement nettoyée et tamisée. Le rapport approximatif des composants secs est de 1: 4: 12, où une partie de ciment est mélangée à quatre parties d'argile et douze parties de sable. Ensuite, ajoutez lentement de l'eau par petites portions, en remuant bien, et amenez à la consistance désirée.

Pour préparer un mortier de maçonnerie en argile réfractaire avec une résistance accrue, vous aurez besoin de ciment Portland M400, de sable, de pierre concassée et de sable d'argile réfractaire. Le rapport approximatif est de 1: 2: 2: 0,3, où une partie de ciment est mélangée à deux parties de sable ordinaire, deux parties de pierre concassée et 0,3 partie de sable de chamotte. Ajouter ensuite de l'eau, remuer lentement jusqu'à l'obtention d'une consistance homogène.

Il convient de noter que le processus de préparation d'un mélange de vos propres mains est une occupation plutôt laborieuse et responsable. Un matériel de mauvaise qualité ou une mauvaise proportion peut entraîner des conséquences indésirables, des dépenses supplémentaires en argent et en temps. Par conséquent, si vous n'êtes pas sûr d'un résultat positif, il est préférable de confier le travail à des professionnels ou d'utiliser des compositions toutes faites.

Conseils d'application

Lorsque vous effectuez des travaux de vos propres mains, tout doit être soigneusement préparé. Des conteneurs et des dispositifs mécaniques seront nécessaires. La base doit être nettoyée de la saleté, de la poussière et des particules étrangères.

Il convient de noter que le mélange est préparé en une quantité suffisante pour une heure de travail. Après cette période de temps, la composition commence à durcir, perdant ses propriétés. Les solutions d'argile réfractaire peuvent être utilisées dans les 40 minutes et les compositions de chaux dans les 24 heures.

Le mélange de maçonnerie retient bien le liquide, il n'est donc pas nécessaire de mouiller la base avant de travailler avec.

Il est recommandé que tous les travaux soient effectués à des températures de 10 à 35 degrés au-dessus de zéro. La température exacte est indiquée sur l'emballage.

La couche de mélange à appliquer ne doit pas dépasser 10 mm. Lors de la conception des cheminées, en particulier de la partie donnant sur la rue, ainsi que lors de la pose des fondations, il n'est pas recommandé d'utiliser du mortier d'argile propre, car la substance s'effondre rapidement sous l'action des vapeurs. Dans ce cas, un mélange avec ajout de chaux et de sable convient.

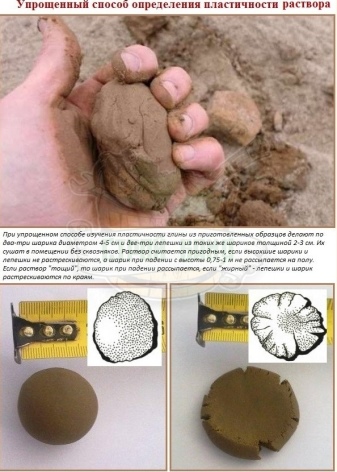

Lors de l'ajout d'argile au mélange, il est nécessaire de prendre en compte le degré de sa teneur en graisse. Pour vérifier la qualité, vous pouvez essayer de rouler une épaisse bande de matériau humide. Ensuite, vous devez soigneusement essayer de l'étirer. La formation de surfaces déchirées indiquera le contenu d'une grande quantité de sable - il est préférable de ne pas utiliser un tel matériau.

Vous pouvez utiliser un outil d'agitation pour vérifier la qualité de l'argile. Lorsqu'une substance adhère à une surface, l'argile est considérée comme huileuse.Si après un certain temps un liquide apparaît à la surface de l'argile, alors la substance contient trop de sable.

Un mélange à base d'argile de mauvaise qualité peut rapidement entraîner une déformation, la destruction de la maçonnerie ainsi qu'un retrait de surface.

Il ne faut pas oublier que le mélange d'argile moyennement grasse avec du ciment entraîne une augmentation de la résistance des joints et que lorsque de la chaux est ajoutée, le mélange durcit plus rapidement. Pour obtenir une composition réfractaire, on utilise de l'argile cuite.

Après la pose du poêle ou des cheminées, vous pouvez démarrer le foyer au plus tôt trois jours plus tard. Ce temps est nécessaire pour que le mélange durcisse complètement. La maçonnerie en briques de parement ne peut être réalisée qu'après un mois d'utilisation de structures chauffantes et le chauffage du four doit atteindre une température d'au moins 300 degrés en une heure.

Lors de l'utilisation de la solution, vous devez suivre les instructions d'utilisation. Le strict respect de la séquence d'actions assurera un résultat positif et une haute qualité de la surface exploitée.

Espace de rangement

Il est recommandé de stocker la maçonnerie prête à l'emploi dans une pièce sèche, dont la température doit être comprise entre -40 et +40 degrés. Cependant, certaines formulations ne craignent pas l'humidité ou les fortes gelées - elles sont capables de conserver leurs propriétés dans des conditions extérieures défavorables. Les conditions individuelles de stockage sont indiquées sur l'emballage.

Selon la marque et le but des composants constitutifs, la durée de conservation du mélange peut varier d'un an ou plus. Il existe des mélanges réfractaires dont la durée de conservation est illimitée. Les informations exactes sont indiquées dans la notice d'utilisation.

La solution préparée peut être conservée de 40 minutes à une journée - tout dépend de l'objectif, ainsi que des ingrédients constitutifs.

Il faut se rappeler que l'utilisation d'un produit périmé est inacceptable.

Pour plus d'informations sur la préparation du mortier d'argile pour la pose d'un poêle, voir la vidéo suivante.

Le commentaire a été envoyé avec succès.