Comment vérifier le moteur de la machine à laver?

Souvent, la cause d'une panne de machine à laver est un problème de moteur. Sans donner les tours de tambour déclarés ou avoir complètement échoué, la machine à laver est soumise à un remontage du moteur ou de l'entraînement au moyen duquel le tambour tourne.

Types d'appareils à vérifier

En plus de l'ensemble d'outils standard (pinces, un jeu de tournevis et clés), vous aurez besoin d'un appareil électrique qui effectue une "continuité" du moteur.

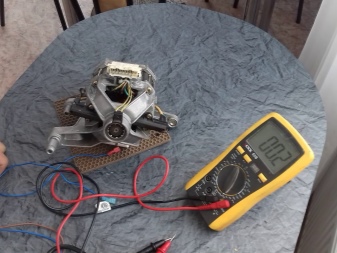

Multimètre

Auparavant, un multimètre s'appelait un avomètre - c'était un comparateur à cadran qui mesurait la résistance, la tension et le courant. Aujourd'hui, les comparateurs à cadran ont presque complètement disparu du marché - à l'exception des versions miniatures et modernes, qui sont difficiles à trouver. Ils ont cédé la place à leurs homologues numériques, qui vous permettent de vérifier les diodes, les condensateurs, les inductances et les enroulements, et même la santé des transistors.

Testeur

Identique à un multimètre, mais il peut être fabriqué indépendamment - à partir de n'importe quel galvanomètre à pointeur. Pour effectuer des mesures, le testeur passe en mode mesure de résistance (valeurs dans le secteur avec les désignations Ohm et kOhm).

L'appareil a reçu le nom "numérotation" - pour le mode buzzer : lorsque la résistance est inférieure à 200 Ohm, le buzzer est déclenché.

Dépannage

Avant de réparer un moteur à la maison, vérifiez lequel des trois types de moteurs est utilisé dans votre lave-linge.

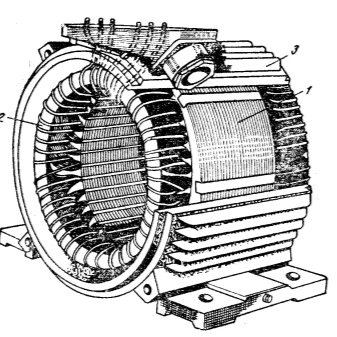

Asynchrone

Genre obsolète. Malgré sa simplicité, les aimants sur les enroulements du rotor et du stator, sans bagues ni balais, sont évincés du marché des appareils électroménagers modernes pour leur faible puissance et leurs dimensions impressionnantes. Il n'était utilisé que par les utilisateurs comme générateur. - l'installation assemblée peut fonctionner pendant 30 ans ou plus sans réparation. En tant que consommateur, il est inutile : il donne la moitié de l'énergie qu'il prélève sur le réseau électrique, le reste est dépensé en pertes de travail.

Sa version améliorée est un moteur pas à pas à dix enroulements, qui nécessite une carte de commande d'impulsions. Le faible rendement a été éliminé dans le moteur pas à pas - le "shagovik" a une très forte poussée (moments du couple généré lorsque les impulsions de courant sont appliquées séquentiellement à différentes bobines).

Mais un tel schéma n'est pas utilisé dans les machines à laver automatiques - les révolutions sont trop élevées, un puissant pilote haute fréquence avec une fréquence d'horloge de dizaines de kilohertz serait nécessaire.

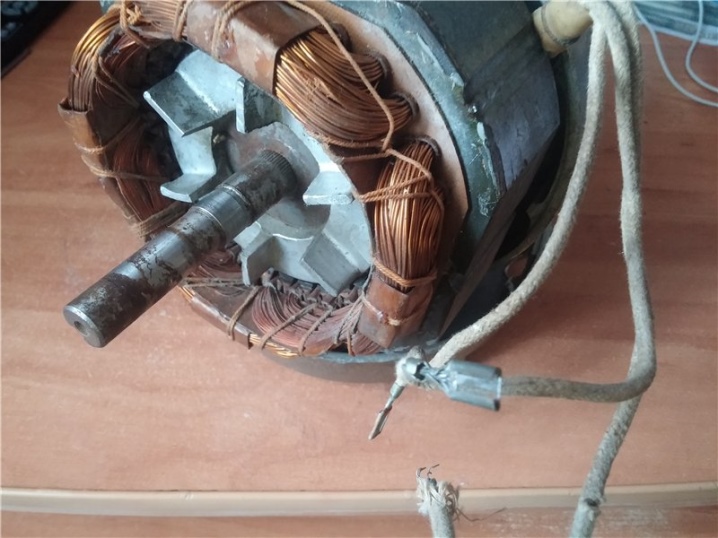

Collectionneur

A une efficacité nettement plus élevée. Le rotor et le stator sont un ensemble d'enroulements indépendants connectés en série. Le circuit rotorique est divisé en une douzaine de secteurs d'enroulement, pour chacun desquels se trouve une paire de lamelles - contacts coulissants en cuivre ou plaqués cuivre fixés sur l'arbre. Le nombre de lamelles peut atteindre 20 ou plus - selon le nombre d'enroulements.

Pour que les lamelles ne s'usent pas, des brosses en graphite sont utilisées à la place des contacts en cuivre. Le pinceau ressemble à un parallélépipède, une sorte de "brique" jusqu'à quelques centimètres de long, connecté au moyen d'un contact en bronze ou en laiton enfoncé dans celui-ci, au bout duquel un conducteur toronné en cuivre est soudé.

Le graphite a une résistivité des centaines de fois supérieure à celle d'un conducteur en cuivre, mais sa conductivité est suffisante pour alimenter les enroulements du rotor avec la quantité de courant requise - ceux-ci ont une résistance de 1 à 4 ohms.

L'ensemble rotorique est connecté en série avec le stator, dont les enroulements, comme la bobine primaire d'un transformateur, ont une résistance allant jusqu'à 200 ohms.

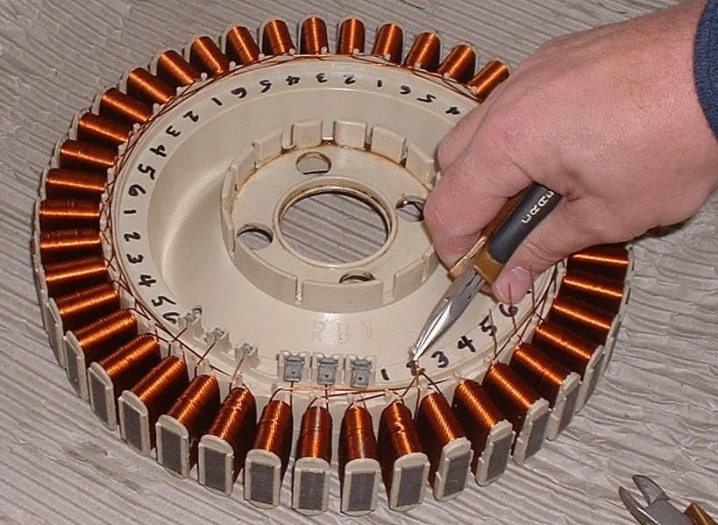

Entraînement direct

Il a une efficacité accrue en raison de la magnétisation supplémentaire des aimants permanents en néodyme. Un tel moteur est beaucoup plus cher que les autres, mais il produit, comme un moteur pas à pas, un rendement élevé - environ 90 à 95 %. Ne nécessite pas de courroies ou d'engrenages à travers lesquels le couple est transmis au tambour.

Si le moteur ne tourne pas ou fonctionne par intermittence, alors au niveau du collecteur, la première chose à vérifier est l'état de fonctionnement des balais. Retirez-les - les pinceaux usés deviennent plusieurs fois plus courts que les nouveaux : le graphite appartient aux matériaux tendres et s'use rapidement pendant de nombreuses heures de travail intensif. C'est le principal inconvénient d'un moteur à balais.

Si les brosses sont intactes, vérifiez l'intégrité des lamelles. Les lamelles noircies peuvent être nettoyées avec du papier de verre fin ou dans un atelier sur un tour. Après le nettoyage, les traces de matériau gratté sont éliminées des lamelles.

Si les lamelles sont complètement usées, remplacez l'ensemble du rotor, car ces contacts ne peuvent pas être remplacés. C'est bien s'il y a exactement le même moteur ou un moteur similaire à proximité avec un rotor qui fonctionne et qui fonctionne parfaitement. Avec l'intégrité des balais et des lamelles, il reste à vérifier les enroulements du rotor et du stator.

Dans un moteur à entraînement direct, vérifiez l'intégrité des aimants. Si l'un d'entre eux s'effondre ou s'envole, vous pouvez commander exactement les mêmes aimants en néodyme ou des aimants similaires en Chine et en coller de nouveaux pour remplacer ceux détruits. Si les aimants sont intacts, vérifiez la santé des enroulements.

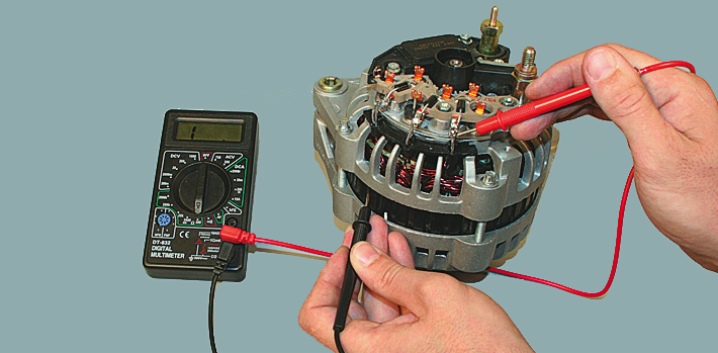

Dans un moteur à collecteur, un à un "anneaux" les enroulements sur le rotor en connectant le testeur à l'aide de ses sondes aux lamelles "jumelées" correspondantes. Une résistance infinie indique un circuit ouvert, et presque zéro indique un circuit inter-tour. Un court-circuit se produit le plus souvent à cause d'une surchauffe constante, à cause de laquelle la colle époxy avec laquelle l'enroulement est versé et le vernis recouvrant le fil d'enroulement d'une fine couche se décollent.

Le champ magnétique alternatif induit par l'enroulement du stator fait son sale boulot - les boucles fermées chauffent littéralement en raison de la libération d'un courant d'induction trop important et de leur propre faible résistance, et cette partie de l'enroulement brûle tout simplement. Ensuite, la section du fil perd le contact et le multimètre indique un circuit ouvert. Les enroulements du rotor ne doivent pas court-circuiter le boîtier (rupture des bobines sur l'arbre).

La fermeture tour à tour se produit à la fois dans le rotor et dans le stator. Le bobinage statorique à une ou plusieurs spires court-circuitées ne peut pas fournir la puissance demandée par le consommateur, alors qu'il surchauffe. Si la machine à laver n'avait pas de thermistance sur le moteur, elle deviendrait alors un dispositif dangereux pour l'incendie : de la fumée s'échappera du moteur et le fusible secteur du panneau électrique sera « coupé ».

La thermistance coupe l'alimentation du moteur s'il chauffe jusqu'à 90 degrés : un moteur fonctionnant normalement, même avec un lavage quotidien de plusieurs heures, ne chauffera pas à plus de 80 degrés.

Dans les moteurs électriques statoriques, il y a 3 enroulements : lorsque l'un d'eux tombe en panne, les 2 autres ne « tirent » pas bien. Le moteur acquiert un « point mort » : lorsque l'arbre s'arrête, il peut ne pas démarrer. Un enroulement équivaut à un moteur complètement défectueux. Le moteur est conçu de telle manière que les 3 enroulements du stator "poussent" le rotor de concert - avec l'interaction des champs magnétiques du stator et du rotor.

Ce problème est corrigé en rembobinant le moteur : l'ancien fil d'émail est retiré, et un nouveau est enroulé à la place. Un utilisateur avancé commandera le fil requis auprès de fournisseurs russes ou chinois et rembobinera le stator lui-même. Débutant - utilisera les services du centre de service. Il est dix fois plus difficile de rembobiner le rotor "rempli" par le fabricant - il sera remplacé.

Finalement, les roulements du moteur peuvent s'user... Le constructeur utilise une quantité suffisante de lubrifiant pour que le moteur puisse tourner pendant plusieurs mois sans lubrification supplémentaire.Mais la température des extrémités de l'arbre et du stator s'élève du fait de l'échauffement des bobinages à plusieurs dizaines de degrés, de l'étincellement des balais (le cas échéant), c'est pourquoi le lubrifiant s'évapore progressivement. Idéalement, il est nécessaire de lubrifier le moteur avec du lithol ou de la graisse lors du lavage quotidien des vêtements au moins une fois tous les six mois.

Quelle que soit la qualité de l'arbre, des plaques de stator et des roulements, la "faim" d'huile est le moyen de friction, dix fois plus grande qu'avec un mécanisme lubrifié en temps opportun.

Les billes et les cages de roulement s'usent et des formes de jeux parasites. Le séparateur et les billes sont cassés, l'arbre « marche » et le moteur vibre à haut régime. Il y a un bruit de frottement, l'arbre est bloqué et le moteur est extrêmement instable. L'écart entre le rotor et le stator (moins de 1 mm) d'un côté est violé lorsque l'arbre vacille. Les pales du stator et du rotor sont rectifiées pour centrer le moteur parfaitement bobiné. À son tour, le désalignement entraîne des vibrations supplémentaires. Après avoir démonté le moteur, assurez-vous de vérifier l'état des roulements.

Avec les moteurs à entraînement direct, la partie de l'arbre qui est en contact avec le moteur s'use. Il s'agit d'une roue reliée rigidement à l'arbre du moteur. Son diamètre est plus petit que celui du tambour. Le patin de cette roue s'use également.

Qu'il soit en caoutchouc ou ressemble à un rouage dans un engrenage hélicoïdal, l'élément usé doit être remplacé.

Conseil

- Vérifier l'état de lubrification des roulements du moteur tous les six mois ou un an. S'il s'épuise, nettoyez l'arbre des restes de l'ancienne graisse et ajoutez-en une nouvelle. N'utilisez pas d'huile industrielle - elle sèche rapidement à 50-80 degrés.

- Ne surchargez pas la voiture en la "conduisant" à la limite. Si le modèle a 7 kg de linge, chargez 5 à 6 kg.

- Réduisez la vitesse d'essorage, surtout lorsqu'il y a beaucoup de linge (proche de la limite de poids). Au lieu de 1000 tr/min, il est préférable d'utiliser 400-600.

- Les articles légers nécessitent un lavage rafraîchissant - un cycle principal, un rinçage, un essorage. Ne prolongez pas le lavage de 3 heures lorsque le linge est peu sale. Si vous disposez d'un sèche-linge et d'un fer à repasser, vous pouvez ignorer le mode séchage et repassage léger.

- Fixez la machine en la plaçant dans un petit évidement, en "enfonçant" les pieds dans le sol d'un centimètre. A haut régime, il ne bougera pas.

- Ne pas accrocher l'AGR sur des supports au-dessus du sol, même si le mur est en béton armé. Après avoir capté la résonance en secouant pendant l'essorage du linge, vous pouvez remplir la maison.

- Si votre tension secteur fluctue fréquemment, utilisez un régulateur haute puissance ou un onduleur fournissant une tension stable de 220 volts.

- Lors de la vérification du fonctionnement du moteur, allumez-le en série via l'élément chauffant de la machine - les enroulements défectueux seront sauvegardés, car en cas de faible résistance, de courts-circuits, la spirale de l'élément chauffant se réchauffera rapidement.

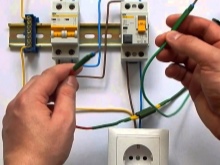

- Dans le câblage (ligne) de la prise dans laquelle le CMA est connecté, un difavtomat supplémentaire doit être utilisé.

Une machine à laver, comme tout appareil, nécessite une manipulation soigneuse et un entretien rapide. Ensuite, il fonctionnera pendant 10 à 20 ans sans aucun problème.

Comment vérifier le moteur de la machine à laver, voir ci-dessous.

Le commentaire a été envoyé avec succès.