Qu'est-ce que les granulés de polyéthylène et où sont-ils utilisés?

Dans notre article, nous vous parlerons des caractéristiques du polyéthylène granulaire et de la portée de son utilisation. Arrêtons-nous plus en détail sur les modalités de sa production et de son recyclage.

Particularités

La granulation est l'étape finale de toute étape technologique de la fabrication des polymères d'éthylène. L'écrasante majorité de tout le polyéthylène est produit sous forme de granulés, c'est-à-dire de particules solides de certaines dimensions.

La technique de granulation permet de résoudre trois problèmes à la fois :

- finition des polymères - élimination des résidus d'additifs et de solvants chimiques, amélioration des caractéristiques mécaniques du matériau, dégazage, ainsi que l'homogénéisation ;

- donnant les caractéristiques de performance du produit, nécessaire pour une utilisation plus rationnelle du polyéthylène dans la création de produits en plastique ;

- création de matériaux avec toutes sortes d'additifs capables de modifier les paramètres de stabilité chimique, de densité, de propriétés optiques et diélectriques du polyéthylène.

Le polyéthylène sous forme de granulés présente des avantages significatifs par rapport aux flocons et à la poudre.

- Réduction du volume de moitié (la densité du polyéthylène en vrac sous forme de poudre et de granulés est de 0,20-0,25 g/cm3 et 0,5-0,6 g/cm3 respectivement). Cela vous permet de réduire considérablement les coûts d'entreposage, de déplacement et d'emballage du produit.

- Haute fluidité - l'utilisation de granulés ne pose aucun problème lors de l'emballage, ainsi que du transport. Les granulés de plastique ne collent pas aux parois des équipements, ne s'accumulent pas dans les nœuds des mécanismes de transport, ne s'électrisent pas et ne forment pas de "zones mortes" qui provoquent l'instabilité des processus de production et l'arrêt des équipements technologiques.

- Minimiser la perte de présentation - les granulés de polyéthylène sont déversés des conteneurs et des mécanismes de chargement dans leur intégralité.

- Faible sensibilité au photovieillissement et à la destruction... Réduire à zéro la formation de poussière pendant la production et, par conséquent, améliorer les conditions de travail.

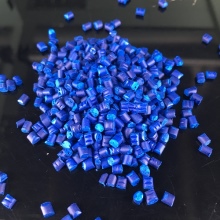

Après séchage et tous les tests de conformité aux exigences de qualité des produits, le polyéthylène granulé est conditionné en sacs de 25 kg et marqué. Conformément aux GOST, les granulés d'un lot doivent avoir la même géométrie et la même taille dans toutes les directions dans la plage de 2 à 5 mm, être de même couleur. Chaque lot peut contenir des granulés de 5 à 8 mm et de 1 à 2 mm de volume n'excédant pas 0,25 % et 0,5 %, respectivement. Les éléments présentant des défauts prononcés (inclusions étrangères et surface rugueuse due à la dégradation du polymère) sont rejetés.

Domaines d'utilisation

Le domaine d'application du polyéthylène granulaire couvre plus de 80% de tous les domaines d'utilisation du polyéthylène en général. Listons les domaines les plus courants.

- Production de films de différentes formes et tailles... Pour cela, les granulés sont chargés dans une trémie spéciale, chauffés et mélangés. À la suite de toutes les manipulations, une masse fondue est obtenue. A partir de celui-ci, un film d'une épaisseur donnée est réalisé par extrusion. L'extrudeuse à tête ronde est largement demandée dans l'industrie. Cette méthode vous permet d'obtenir un manchon qui peut être utilisé pour la fabrication de sacs ultérieurs.

- Fabrication de conteneurs. Les matériaux d'emballage tels que les pots, les caisses, les bouteilles et les articles similaires sont produits en utilisant le moulage par injection et d'autres techniques de moulage. Dans ce cas, le polyéthylène granulaire est formé sous vide - cette méthode est considérée comme la plus économiquement viable et la plus pratique.

- Création d'isolation électrique à partir de polyéthylène de marques de câbles spéciales. Cette méthode est similaire à la première : les granulés sont fondus et mélangés jusqu'à homogénéité. Le matériau isolant de la forme souhaitée est ensuite produit par un procédé d'extrusion.

- Production de mousse de polyéthylène (mousse de polyéthylène). C'est l'un des matériaux d'isolation thermique les plus populaires. Pour sa libération, une masse fondue de polymères granulaires est également utilisée.

- Production d'éléments de carrosserie de véhicules et d'autres produits nécessitant une résistance élevée... Pour cela, des granulés de polyéthylène de qualités spéciales sont moulés par moulage par injection.

Granulateurs et autres équipements

La production de polyéthylène granulaire comprend plusieurs étapes.

Initialement, la matière première subit une préparation, c'est-à-dire un broyage. Selon la catégorie à laquelle appartient la matière traitée, il existe plusieurs types de broyeurs :

- échantillons pour films polymères - optimal pour les résidus de polypropylène, acrylique, ainsi que nylon, PVC et autres produits similaires sous forme de film ;

- moulins - adapté au traitement de produits en plastique minces, tels que les bouteilles en PET ;

- concasseurs - sont nécessaires pour le broyage de produits massifs, tels que les balcons en PVC et autres structures globales.

Les matières premières préparées sont lavées, pour cela elles utilisent des "broyeurs humides",

Fonctionnellement, ils peuvent combiner broyage des matières premières et lavage.

L'excès d'humidité est éliminé à l'aide d'unités de séchage, en règle générale, elles sont utilisées:

- centrifugeuses;

- séchage à l'air chaud;

- séchage à l'air comprimé;

- presses rotatives;

- séparateurs d'eau à vis.

Les plastiques déchiquetés, nettoyés et séchés peuvent contenir des résidus de polymère car le tri initial à la main ne permet pas une séparation à 100 %... Pour éliminer tous les éléments inutiles, des mécanismes de séparation spécialisés sont introduits dans la structure des lignes de production pour le traitement du plastique.

Décrivons les technologies les plus courantes pour séparer les copeaux de plastique.

- Séparation par flottation... La méthode est basée sur la différence des paramètres de mouillage des matériaux à séparer. Pour effectuer la séparation, le mélange préparé entre dans un récipient avec de l'eau enrichie en oxygène. Les particules du matériau hydrophobe sont immédiatement recouvertes de bulles d'air et flottent. Les matières hydrophiles s'accumulent au fond du réservoir.

- Séparation électrostatique. Cette méthode est basée sur la différence de conductivité électrique et de susceptibilité des matériaux à l'accumulation d'électrification statique de la surface. Au cours du traitement, les particules du matériau subissent un mélange intensif, en raison du frottement, leur surface est fortement électrifiée et acquiert ainsi une charge électrique d'une certaine amplitude. La séparation vous permet de séparer des matériaux ayant des caractéristiques différentes dans un champ électrique.

- Séparation photométrique... Le fonctionnement de ce mécanisme est basé sur la séparation du plastique selon des caractéristiques optiques, c'est-à-dire la réflectivité et la couleur.

Les installations de ce type sont équipées d'émetteurs spéciaux de signaux électromagnétiques, ainsi que de capteurs à haute sensibilité.

L'étape finale de tout processus de fabrication de plastique granulaire est directement la granulation, pour cela, un granulateur en polyéthylène est utilisé. Cet équipement permet de résoudre plusieurs problèmes à la fois :

- donner une présentation aux produits finis;

- pour obtenir des matériaux composites avec divers additifs.

Un granulateur de polyéthylène fonctionne de la même manière qu'une extrudeuse.Les flans en plastique qu'il contient sont mélangés au moyen de vis mobiles spéciales et traversent également des zones dont la température de chauffage diffère. Sous l'influence de ses valeurs accrues et du frottement résultant du mélange, la masse commence à fondre et la sortie est constituée de fibres avec les paramètres de section donnés. Pour éviter qu'elles ne collent entre elles, elles sont irriguées avec de l'eau. Après ils sont coupés avec un appareil spécial, en respectant une certaine longueur. Ce sont ces segments que l'on appelle granulés. Pour le refroidissement, les granulés chauffés sont placés dans un tuyau annulaire rempli d'eau, de là ils sont transférés dans une centrifugeuse, où la masse se débarrasse du composant liquide. Ensuite, la matière première entre dans la chambre de séchage et, au stade final, la matière séchée est transportée vers l'unité de remplissage.

Le granulateur en polyéthylène permet de transformer un polymère volumineux en un matériau résistant et dense. Les granulés de sortie ont une forme et une taille uniformes, une structure uniforme.

A chaque étape de la granulation, le contrôle de la qualité de la matière obtenue est obligatoire.

Processus de recyclage

Ces dernières années, il y a eu une augmentation marquée du nombre d'entreprises de fabrication impliquées dans le recyclage du plastique. Et il ne s'agit pas seulement des problèmes environnementaux, mais aussi des perspectives d'une telle entreprise. Le polyéthylène devient une base idéale pour créer des poubelles, toutes sortes de contenants ménagers, des panneaux en plastique et d'autres objets.

Le recyclage des films et des sacs ne pose pratiquement pas de difficultés particulières, car leur structure ne change pas. Mais on ne peut pas en dire autant de la qualité du produit obtenu - à chaque cycle de traitement, les paramètres de transparence et la couleur du granulé se dégradent considérablement.

En conséquence, la portée d'une utilisation ultérieure est également réduite.

Vous pouvez découvrir comment les granulés de plastique sont traités à la maison dans la vidéo ci-dessous.

Le commentaire a été envoyé avec succès.