Filetage sur tour

Le filetage au tour a un avantage indéniable : le débit du centre de service où ce service est pratiqué est multiplié par 10 ou plus. De plus, la machine commet un ordre de grandeur moins d'erreurs que l'ouvrier.

Types de fils

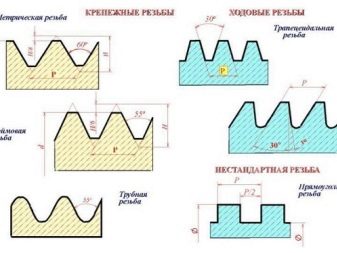

Les ébauches de filetage sont utilisées sous la forme de cylindres et de composants coniques (coniques). À son tour, le fil est coupé sous la forme d'une rainure hélicoïdale externe (spirale) ou interne. La structure d'un joint fileté est déterminée par son profil. En pratique, plusieurs types de profils sont utilisés :

- triangulaire;

- rectangulaire;

- trapézoïdal;

- attenante;

- arrondi.

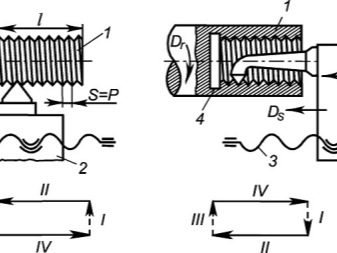

À son tour, les rainures filetées sont réalisées en une ou plusieurs passes. Dans le premier cas, la rainure en spirale est présentée en une seule version : seules ses spires sont adjacentes les unes aux autres, les autres (accompagnantes) ne sont pas utilisées. Le pas de filetage est la distance entre les bords centraux (évidements) des spires adjacentes les unes aux autres. Le chemin de la rainure du filetage est déterminé en multipliant le pas du filetage par le nombre de tours ou de pas de plusieurs rainures (si plusieurs rainures sont utilisées).

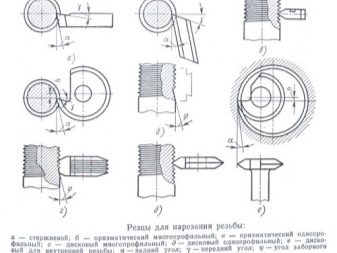

Après avoir décidé du type de connexion filetée, les fraises appropriées sont sélectionnées. Un tel outil est une combinaison d'une tige et d'une pièce de travail. Le niveau de qualité du filetage est déterminé par les performances de ces composants. La tige a une section transversale polyédrique généralement carrée ou régulière pour assurer le centrage. Il est difficile de fixer la fraise dans le mandrin sans tige. La partie travaillante coupe une rainure hélicoïdale. Il comprend les surfaces de coupe et les arêtes vives. L'angle d'affûtage de la fraise est déterminé par l'alliage à partir duquel la pièce est fabriquée. Principalement, les pièces en acier et en métaux non ferreux sont coupées. Après avoir choisi le type de cutter, ils commencent le processus technologique.

Méthodes de tranchage

En se déplaçant le long de l'axe de rotation, la fraise laisse une rainure hélicoïdale sur la pièce. L'une de ses principales caractéristiques est l'angle d'ascension. L'angle entre l'axe imaginaire passant par la rainure hélicoïdale et le plan perpendiculaire à l'axe de rotation de la pièce est calculé en fonction de la valeur de l'avance de la torche et de la vitesse de l'entraînement (boîte de vitesses). La taille du pas de filetage est mesurée tout en se déplaçant le long de l'axe de la pièce à couper.

En conséquence, le découpeur-interprète recevra la coupe que le client a commandée. Lors de la découpe de plusieurs rainures (fils), elles sont toutes disposées sous la forme de rainures en spirale uniformes. Les bouteilles en PET et leurs bouchons en plastique correspondants, par exemple pour l'huile de tournesol, sont un exemple d'enfilage d'un fil multi-start. La différence entre les capsules de bouteilles et les goujons et écrous est que dans le premier cas le filetage est court et ne contient pas plus d'un tour.

Le pas de filetage pour une rainure à un seul départ est équivalent à son pas, tandis que pour un filetage à plusieurs départs, il dépend du nombre de filets coordonnés mais indépendants. La fabrication de fraises pour filetages simples et multiples est régie par les normes GOST 18876-1973. Le même GOST prescrit de couper des filetages métriques et non en pouces. Selon ces normes, les fraises sont produites sous la forme de fraises prismatiques, à tige et rondes.

Le fil extérieur est coupé avec un couteau coudé et le fil intérieur est coupé avec des couteaux redressés et coudés fixés dans le cadre de travail. La pointe de la torche est identique au profil de la rainure hélicoïdale qu'elle laisse derrière elle. Les coupeuses prismatiques sont divisées en coupe simple et multicoupe.

Le disque, en plus de ces deux variétés, est également produit en tant qu'outil séparé pour une rainure filetée interne.

Incisives

Cette conception, à son tour, prend en compte les paramètres suivants. L'angle de coupe de la fraise est déterminé par les paramètres du matériau dans lequel la pièce est découpée. La valeur de l'angle est comprise entre 0 et 250 degrés. Lorsque la rainure est usinée sur des pièces simples en alliage d'acier à teneur moyenne ou faible en carbone, l'angle avant est nul. Plus l'acier est saturé d'additifs d'alliage, plus l'angle est choisi, mais, en règle générale, il ne peut pas dépasser 100 degrés.

Une augmentation de la ténacité d'un alliage d'acier force une augmentation, une augmentation de la dureté et de la fragilité, au contraire, à diminuer cette valeur. Si vous laissez l'angle pour les alliages fragiles sensiblement supérieur à zéro, des éclats et des fissures apparaîtront sur la pièce. Il est inacceptable d'utiliser une fraise même légèrement différente dans le profil des arêtes de coupe de la rainure dont vous aurez besoin à l'avenir.

Les angles à l'arrière et sur les côtés de la fraise sont pris de telle sorte que les dents de coupe et les projections ne frottent pas contre l'intérieur de la rainure hélicoïdale nouvellement obtenue. Malgré le fait que l'acier rapide de dureté spéciale soit utilisé comme matériau de travail, l'abrasion des arêtes vives de coupe entraînera progressivement leur matité et la fraise sera endommagée.

Les valeurs de ces angles sont fixées des deux côtés à la même valeur. Dans le cas où l'angle de remontée, dont dépend le bon état du fil, est choisi inférieur à 4 degrés, alors les angles d'arrière doivent être réglés sur une valeur de 3 à 50. A un angle supérieur à 4 degrés, les mêmes angles qui lui correspondent s'arrêteront à une valeur de 6 à 8 degrés.

Une rainure filetée interne est découpée dans des trous pré-percés à travers la pièce. Une autre façon de faire des trous est l'alésage. Les pièces en acier sont finalisées sur une machine à plaquettes carbure réalisées à base d'aciers T15K6, T14K8, T15K6 ou T30K4. Dans le cas du filetage sur une pièce en fonte, d'autres fraises en carbure sont utilisées : à partir des alliages VK4, B2K, VK6M et VK3M.

Matrices et tarauds

Les tarauds et filières sont des outils de type clé et vis dont la surface intérieure est enfilée dans des secteurs équidistants de l'axe central de l'outil. Les sections adjacentes sont espacées à la même distance les unes des autres. Le tour est principalement utilisé pour couper des filetages métriques. Les fraises elles-mêmes ne diffèrent pas non plus par la grande valeur du diamètre des pièces pour lesquelles elles sont conçues. Dans le cas de l'utilisation de fraises conçues pour la découpe à la machine plutôt que manuelle, la session de découpe s'effectue en une seule étape.

La différence entre les tarauds machine et les tarauds manuels simples réside dans la présence de zones de travail de ramassage et d'étalonnage sur eux. Lorsque des fraises classiques sont utilisées pour le filetage, l'artisan ne peut se passer de la présence d'outils complémentaires. Dans ce cas, le premier outil coupe grossièrement le filetage en supportant 60 % de la charge, le second porte cette performance à 90 %, le dernier achève le rainurage.

Cette combinaison peut changer : le dégrossissage est réalisé pour les trois quarts du volume total de travail (charge), et le dégrossissage est réalisé pour le dernier quart. La zone de prélèvement est sensiblement plus longue sur la fraise d'ébauche que sur la fraise de finition.

Le débit de la machine à fileter varie dans les valeurs suivantes : jusqu'à 12 m de rainure hélicoïdale (et non la longueur du canal ou du goujon à découper) par minute pour les ébauches en acier et jusqu'à 25 - pour la fonte et toutes sortes en métal non ferreux.

Pour les matrices, le diamètre de la pièce ne diffère que par de petites valeurs de l'idéal:

- 0,14-0,28 mm - pour les futurs fils d'un diamètre de 20-30 mm;

- 0,12-0,24 mm - pour un diamètre de pièce avec un filetage égal à 11-18 mm;

- 0,1-0,2 mm - pour les pièces d'un diamètre de 6-10 mm.

Les matrices sont installées dans un support spécial situé dans le mandrin de l'entraînement de la broche de l'unité. Dans ce cas, la vitesse de travail sera :

- 10-15 m par minute - pour les métaux non ferreux;

- 2-3 m par minute - pour la fonte;

- 3-4 m par minute - pour les pièces en acier.

Pour un ajustement en douceur de la matrice sur la pièce, l'extrémité du goujon à couper est affûtée à une hauteur ne dépassant pas un tour du futur fil. L'affûtage doit être uniforme sur tous les côtés, idéalement cela se fait également sur un tour.

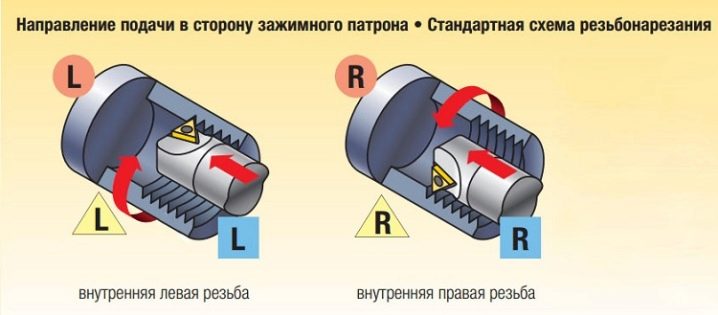

Tête de matrice

Le taraudage avec une tête de filière est beaucoup moins fréquent que l'utilisation de filières et de tarauds. Le type de rainure de filetage n'a pas d'importance. La zone de travail de la tête est le composant du peigne. Les peignes prismatiques sont principalement utilisés pour le filetage intérieur, tandis que la rainure extérieure est découpée avec un outil radial, arrondi ou tangentiel. Le principe de fonctionnement est basé sur la divergence des composants de travail sur la course de retour. Grâce à cette caractéristique, le contact avec la rainure coupée est complètement exclu. Les accessoires de peignage pour filetage intérieur sont conçus comme un élément contenant un cône. Lors de la coupe d'un filetage externe, des composants de peigne de conception arrondie sont utilisés, qui sont des éléments simples d'exécution.

Les peignes arrondis peuvent être réusinés afin de ramener leurs caractéristiques à leurs valeurs d'origine, dont ils pourraient s'écarter lors de cycles de travail répétés. Lors du filetage au tour, en utilisant comme ébauches des éléments à vis sans fin ou à vis dont la longueur est sensiblement plus longue qu'initialement envisagée, le maître installe des accessoires de filetage sur l'installation à étrier du mécanisme de tournage, ce qui lui permet d'exécuter des commandes d'un volume plus important .

Les têtes filetées sont complétées par de simples fraises ou des éléments en forme de coupe.

Erreurs fréquentes

Lors du roulage d'un filetage sur un tour, qu'il soit droitier ou gaucher, ainsi que lors de l'utilisation d'une machine-outil CNC, un outil de gabarit est utilisé, grâce auquel il est possible de mettre ce processus sur une large couler. Le composant plan du composant de gabarit définit le pas de la rainure de filetage. Des composants calibrés de type traversant et sans alimentation sont utilisés pour obtenir le contrôle le plus complet sur le tranchage. Le premier suppose un profil de longueur standard, le second - un profil raccourci, vous permettant de vous assurer que le diamètre moyen de la pièce est cohérent. S'il est manipulé avec négligence, un travail négligent entraînera la formation de défauts sur la surface rugueuse.

Après la séance d'usinage de la pièce (renfort, billette de tube), vérifier le diamètre à l'aide d'un micromètre fileté. Cet instrument doit être configuré selon un modèle de référence pour assurer la précision du test. Avant de vérifier si le filetage correspond au diamètre indiqué, nettoyez la cannelure et la saleté que vous venez de faire avec l'outil.

Assurez-vous d'utiliser de l'huile industrielle ou de l'huile moteur. N'utilisez pas l'outil à sec ; une surchauffe de la matrice, du taraud ou de la tête de filetage endommagera la torche utilisée. Même les outils victorieux et avec des grains de diamant se détériorent lorsque la chaleur est libérée à partir de 900 degrés.

Pour plus d'informations sur la façon de couper des fils sur un tour, voir la vidéo suivante.

Le commentaire a été envoyé avec succès.