Caractéristiques des machines à rouler les tubes profilés

Tubes profilés laminés - un procédé spécial par lequel il est possible d'obtenir un profil longitudinal en acier de haute qualité. L'opération technologique est réalisée principalement sur des machines conçues pour le laminage de tubes de différentes épaisseurs et de différents matériaux.

Description et portée

Tube profilé - une nuance spéciale de métal laminé, à partir de laquelle il est ensuite possible d'assembler des structures métalliques durables destinées à être utilisées dans les secteurs de l'industrie et de la construction lors de la construction de diverses structures. Parmi les différences entre les produits laminés, on distingue la présence d'un profil à multiples facettes ou de forme ovale sur la section transversale de l'élément. Les structures en acier sont laminées à l'aide d'équipements spéciaux.

Les cintreuses de profilés - ou cintreuses de tubes - sont conçues pour effectuer diverses opérations technologiques, notamment :

- pliage de barres et accessoires en acier;

- pliage décoratif de profilés en acier;

- la formation de coudes ou de flexion à l'angle requis de tuyaux d'épaisseur et de section différentes;

- arrondir des pièces de toute longueur.

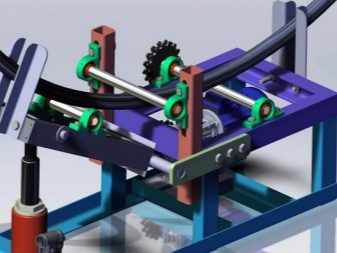

Les fabricants produisent différents types de machines de pliage et de roulage. La plupart des modèles réduisent la quantité d'effort qui doit être appliqué pour obtenir le résultat final. Certaines machines effectuent le laminage de tubes profilés à l'aide de rouleaux spéciaux.

Vues

L'assemblage de structures en acier nécessite l'utilisation d'une variété d'ébauches métalliques, qui peuvent être obtenues grâce à l'utilisation de machines spéciales. Tous les équipements fabriqués par les fabricants peuvent être divisés en plusieurs types.

- Machines à cintrer à rouleaux... Objectif - changer la forme de la tôle. Dans de telles installations, il ne sera pas possible de traiter les tuyaux en raison du petit espace prévu entre les composants de la structure. Fondamentalement, les machines sont utilisées pour la fabrication de pièces façonnées à parois minces.

- Machines à trois rouleaux. Permet la déformation des tôles et des tuyaux. Et aussi avec l'aide des installations, il sera possible de traiter les éléments de la location de profil. La conception de l'équipement comprend un générateur de pression des rouleaux, qui régule les performances du mécanisme en modifiant la puissance.

- Machines à quatre rouleaux. L'une des machines à rouler les tubes les plus puissantes. Avec son aide, il se révélera faire un profil de n'importe quelle section. La conception est basée sur un entraînement mécanique, qui offre la possibilité de rouler de vos propres mains. L'augmentation de la puissance est obtenue en modifiant la conception de l'appareil.

De plus, les machines sont classées selon le type d'entraînement. Dans cette catégorie, l'équipement est divisé en plusieurs types.

- Machines-outils avec hydraulique. Les modèles les plus chers mais puissants. Les équipements à usage industriel se caractérisent par une puissance accrue, adaptés exclusivement à une installation fixe. Les agrégats sont utilisés lorsqu'il est nécessaire d'organiser la libération des mêmes éléments en grande quantité. Parmi les avantages d'un tel équipement figurent la vitesse de fonctionnement élevée, l'automatisation des opérations, la facilité d'utilisation et la capacité de plier de grandes sections. L'inconvénient du mécanisme est le prix trop élevé.

- Installations électriques... Les rouleaux sont équipés d'un entraînement électrique et d'un entraînement à vis et ont un large éventail de fonctions.La conception des cintreuses repose également sur des moteurs de type électrique dont le fonctionnement dépend du raccordement de l'installation au réseau. Les machines de ce type sont installées dans de petites entreprises ou dans des ateliers privés, où il n'est pas nécessaire de traiter de gros volumes de pièces. Parmi les avantages : prix bas, vitesse de laminage élevée, simplicité de conception, précision de pliage élevée. L'inconvénient de la machine est le manque de mobilité.

- Machines manuelles. L'option la plus simple, la moins chère et en même temps mobile pour le laminage à froid de produits tubulaires, qui séduit par sa conception simple et ses dimensions compactes. La présence de galets d'entraînement et de galets mobiles permet à une personne de travailler sur l'installation sans aucune qualification. La machine peut être facilement transportée sur le site d'installation, ce qui rend l'unité si populaire. Autres avantages du produit : facilité d'utilisation, design attrayant, usage domestique. L'inconvénient est l'augmentation du temps de traitement des pièces.

Les artisans privés choisissent les machines à main en raison de leur taille compacte et de leur portabilité. Les moyennes et grandes entreprises préfèrent les deux premières options, car les usines sont capables de traiter de gros volumes de pièces.

Comment le faire soi-même ?

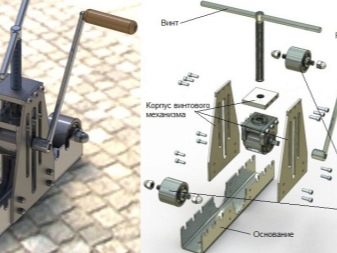

Il n'est pas toujours possible d'acheter des installations coûteuses et même manuelles. Dans ce cas, vous pouvez essayer de fabriquer vous-même une machine pour rouler des tuyaux en forme. Tout d'abord, vous devriez commencer par les dessins. Les experts recommandent d'utiliser une conception de machine simple standard qui comprend des arbres et un rouleau de cintrage de tuyaux. Il est préférable de prendre un entraînement manuel comme base sur laquelle seront installés les éléments de la future machine. Si nécessaire, il ne sera pas difficile de le remplacer par un électrique.

Préparation

Il existe un grand nombre de dessins, à l'aide desquels il sera possible d'assembler une machine manuelle pour renforcer un tuyau professionnel ou changer sa forme. Cela vaut la peine de trouver l'option la plus appropriée et d'acheter les matériaux requis par les spécifications. Si vous le souhaitez, vous pouvez également développer vous-même un dessin, mais il est nécessaire de prendre en compte chaque nuance de la future installation. Lorsque les dessins sont prêts et que le matériel et les outils sont achetés, vous pouvez commencer à assembler une machine maison.

Assemblée

La création de votre propre matériel roulant se fait en quelques étapes simples.

- Fabrication de l'entraînement et installation du rouleau. Ici, s'il n'y a pas d'expérience dans la réalisation de tels travaux, il vaut mieux les confier à un tourneur. Il est recommandé de durcir les éléments finis à la fin du processus. Les rouleaux peuvent être cylindriques et sans rainures, ce qui est parfait pour le cintrage de tubes profilés. De plus, vous devrez réaliser deux extrémités de limitation, qui feront office de buses et pourront fixer les pièces.

- Montage de roulements. Il est nécessaire d'installer les éléments dans les clips. S'il n'y a pas de pièces d'usine à portée de main, les roulements peuvent être tournés vous-même sur un tour ou avec l'aide d'un spécialiste.

- Étoiles montantes... Dans le même temps, il est recommandé de déterminer l'emplacement des futures rainures de clavette afin de prévoir les rainures pour leur installation. Les rainures elles-mêmes sont coupées avec une perceuse ou une lime.

- Trous de forage. Les boulons de serrage y seront ensuite installés. De plus, il est nécessaire de couper le filetage des fixations.

- Assemblage de la plate-forme où le rouleau presseur se tiendra... Pour le réaliser, prenez une plaque d'acier de grande épaisseur. Et aussi un canal convient. Deux paires de trous sont percées dans la pièce, où seront installées les bagues de roulement, fixées avec des attaches. Au verso de la plate-forme, il y a un emplacement pour le montage d'un cric. Dans certains cas, il peut être nécessaire de couper l'une des brides du canal.

- Installation du rouleau presseur... L'élément est vissé et fixé par soudure sur chantier.De plus, les cosses des écrous sont soudées pour fixer les ressorts.

- Fabrication de pieds de support et de lit. Le processus est effectué par soudage, il est donc recommandé de confier le travail à un professionnel, car il pourra accorder une attention particulière au corps, où il y aura une plate-forme de support pour le rouleau supérieur. Les coins sont responsables de la formation du site, il est donc important de prendre en compte la géométrie de la soudure pour qu'ils soient réguliers.

- Suspension de plate-forme. Le produit fini doit être suspendu au moyen de ressorts à la traverse supérieure du lit. Un rouleau doit déjà être installé sur le site. Des ressorts sont nécessaires pour pouvoir ramener le vérin dans sa position d'origine à la fin des travaux.

- Perçage de trous dans le châssis de base. Avec leur aide, il sera possible d'ajuster la distance requise entre les arbres pour les tuyaux de roulement. Pendant le travail, il est nécessaire de maintenir les distances et de ne pas permettre aux ensembles de roulements de se déplacer, sinon la pièce sera pressée.

- Installation des arbres de support... Deux astérisques sont installés sur l'équipement : entraîné et entraîné. L'interaction des éléments est assurée par la chaîne d'entraînement.

- Rainures de rainurage. Il est réalisé dans le cadre de support, cela est nécessaire pour l'installation du galet tendeur. Le tendeur empêche la chaîne de s'affaisser et prolonge la durée de vie de la machine.

- Fabrication de la poignée d'entraînement. Pour cela, une tige métallique d'un diamètre de 20 mm convient pour que vous puissiez la saisir confortablement avec votre main. De plus, un gros morceau de tuyau en acier est installé sur la partie où se situera la main de l'opérateur afin que la poignée ne frotte pas.

- Installation du cric... L'appareil est installé sur la plate-forme supérieure de la machine, la position est fixée à l'aide de fixations puissantes: boulons et écrous.

- Équipement de test... Pour ce faire, prenez une section d'un tube profilé et roulez-la sur la distance prévue entre les rouleaux, en appliquant manuellement la force nécessaire. La rotation de la poignée active l'équipement ; en ajustant la force de pression, il est possible d'obtenir le rayon d'arrondi de la pièce souhaité.

A la fin des tests, la machine à rouler est nettoyée de la rouille et revêtue de composés qui empêchent le développement de la corrosion. Cela prolongera la durée de vie de l'équipement et augmentera l'efficacité du pliage.

De plus, un traitement rapide protégera l'acier de l'humidité et vous permettra d'obtenir l'aspect esthétique des tuyaux laminés. À la fin, la machine restera recouverte d'émail de n'importe quelle couleur.

Pour plus d'informations sur la fabrication d'une machine pour renforcer un tuyau profilé de vos propres mains, voir la vidéo suivante.

Le commentaire a été envoyé avec succès.